标签:active lsp fir 进一步 生产制造 结合 必须 功率 制作

常见类型,LTCC,HTCC,DBC,AMB,DPC,简介如下。

LTCC低温共烧多层陶瓷基板(Low-Temperature Co-fired Ceramic)

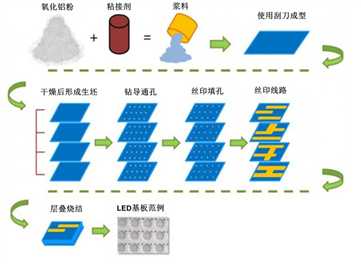

此技术须先将无机的氧化铝粉与约30%~50%的玻璃材料加上有机黏结剂,使其混合均匀成为泥状的浆料,接着利用刮刀把浆料刮成片状,再经由一道干燥过程将片状浆料形成一片片薄薄的生胚,然后依各层的设计钻导通孔,作为各层讯号的传递,LTCC内部线路则运用网版印刷技术,分别于生胚上做填孔及印制线路,内外电极则可分别使用银、铜、金等金属,最后将各层做叠层动作,放置于850~900℃的烧结炉中烧结成型。

关注点,线路表面较为粗糙,容易造成对位不精准与累进公差过大等现象,多层陶瓷叠压烧结工艺,有收缩比例的问题需要考量,导致其工艺解析度较为受限

HTCC,高温共烧多层陶瓷(High-Temperature Co-fired Ceramic)

生产制造过程与LTCC极为相似,主要的差异点在于HTCC的陶瓷粉末并无加入玻璃材质,因此,HTCC的必须再高温1300~1600℃环境下干燥硬化成生胚,接着同样钻上导通孔,以网版印刷技术填孔与印制线路,因其共烧温度较高,使得金属导体材料的选择受限,其主要的材料为熔点较高但导电性却较差的钨、钼、锰…等金属,最后再叠层烧结成型。

DBC,直接接合铜基板(Direct Bonded Copper)

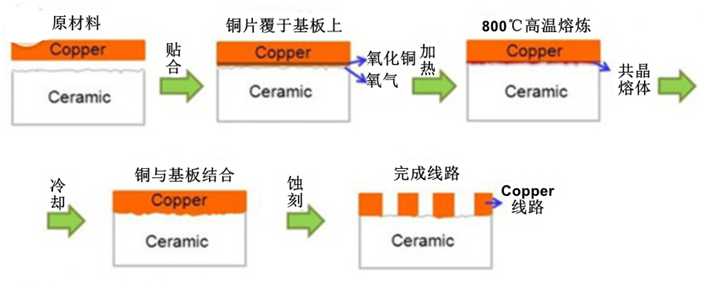

将高绝缘性的Al2O3或AlN陶瓷基板的单面或双面覆上铜金属后,经由高温1065~1085℃的环境加热,使铜金属因高温氧化、扩散与Al2O3材质产生(Eutectic) 共晶熔体,使铜金与陶瓷基板黏合,形成陶瓷复合金属基板,最后依据线路设计,以蚀刻方式备制线路。

关注点,工艺能力限制,金属铜厚的下限约在150~300um之间,这使得其金属线路的解析度上限亦仅为150~300um之间(以深宽比1:1为标准)。

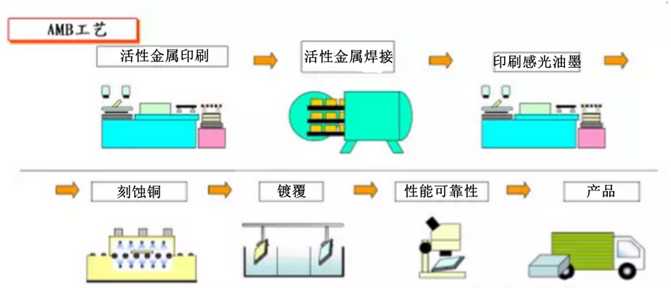

AMB,Active Metal Bonding,活性金属钎焊覆铜技术

DCB技术的进一步发展,依靠活性金属钎料实现氮化铝与无氧铜的高温冶金结合,采用AlN陶瓷材料的AMB基片有更小的热阻、更低的热膨胀系数和更稳定的部分放电能力。

关注点,热阻更小,热膨胀系数更低更稳定。

DPC,直接镀铜基板(Direct Plate Copper)

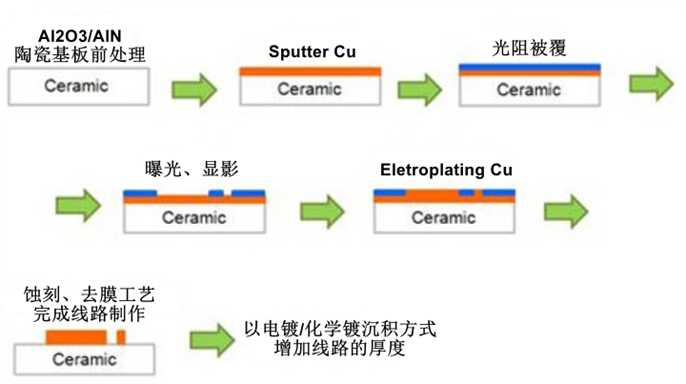

以瑷司柏DPC基板工艺为例:首先将陶瓷基板做前处理清洁,利用薄膜专业制造技术-真空镀膜方式于陶瓷基板上溅镀结合于铜金属复合层,接着以黄光微影之光阻被覆曝光、显影、蚀刻、去膜工艺完成线路制作,最后再以电镀/化学镀沉积方式增加线路的厚度,待光阻移除后即完成金属化线路制作。

关注点,DPC则是采用的薄膜工艺制作,利用了真空镀膜、黄光微影工艺制作线路,使基板上的线路能够更加精确,表面平整度高,再利用电镀/电化学镀沉积方式增加线路的厚度,DPC金属线路厚度可依产品实际需求(金属厚度与线路解析度)而设计。DPC杜绝了LTCC/HTCC的烧结收缩比例及厚膜工艺的网版张网问题。

|

基板类型 |

应用范围 |

热传导系数(W/mK) |

操作环境温度(℃) |

线路制作方式 |

线径宽度(um) |

|

LTCC |

LED散热基板、RF模块、手机、蓝牙、无线网络、GPS |

2~3 |

850~900 |

厚膜印刷 |

150 |

|

HTCC |

工业、军事、医疗、环保、航空 |

16~17 |

1300~1600 |

厚膜印刷 |

150 |

|

DBC |

太阳能电池板组件、车用电子 |

Al2O3:20~24 |

1065~1085 |

微影制程 |

150 |

|

DPC |

高功率LED陶瓷基板,微波无线通讯、半导体设备、军事电子、各式感测器基板 |

Al2O3:20~24 |

250~350 |

微影制程 |

10~50 |

标签:active lsp fir 进一步 生产制造 结合 必须 功率 制作

原文地址:https://www.cnblogs.com/houbaishou/p/9680174.html