标签:知识 bsp com 观察 变化 技术 发展 阶段 基于

随笔非原创,只是知识点总结。

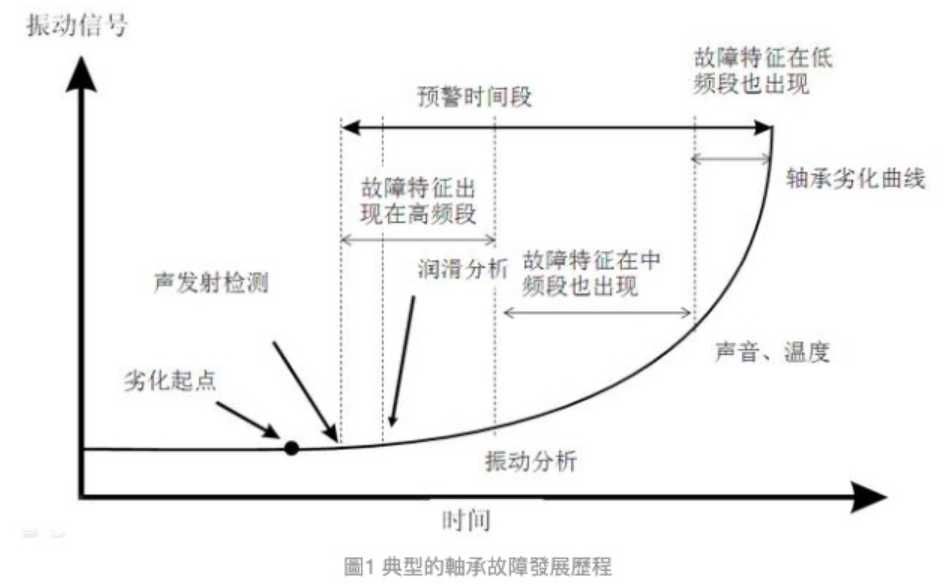

轴承失效主要发生在4个阶段,如下图:

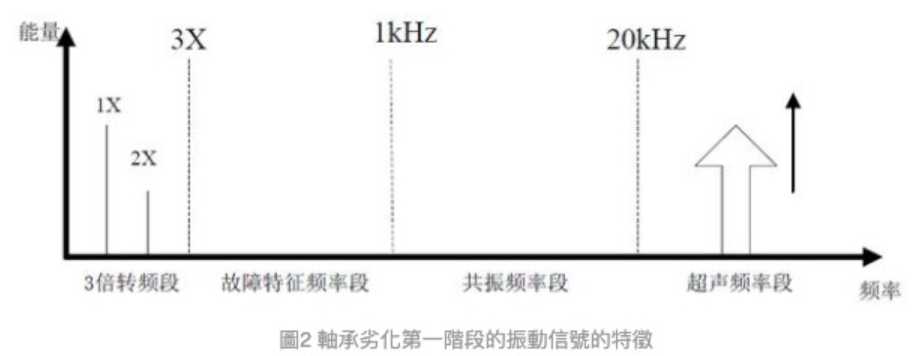

第一阶段:轴承失效初期:

发生于次表面,不会形成比较明显的冲击信号,用传统的加速度传感器不会得到故障信号,但是会产生声发射信号或应力波信号。

这个阶段的故障特征主要体现在超声频率段,可通过声发射传感器或基于共振的加速度传感器取得,主要表现为测得的信号峰值或能量值变大。

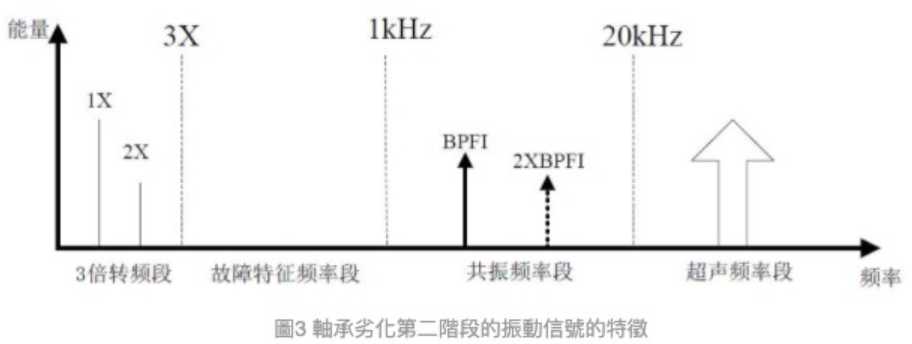

第二阶段:轴承失效发展期

次表面向表面扩展,短时的冲击信号在频域上是一个宽频信号,会激起轴承里那个不见的高频固有频率发生共振,使得振动加强。可通过加速度传感器信号得到,再用包络解调技术观察到轴承的故障特征频率,在末期还可以观察到故障特征频率的倍频。

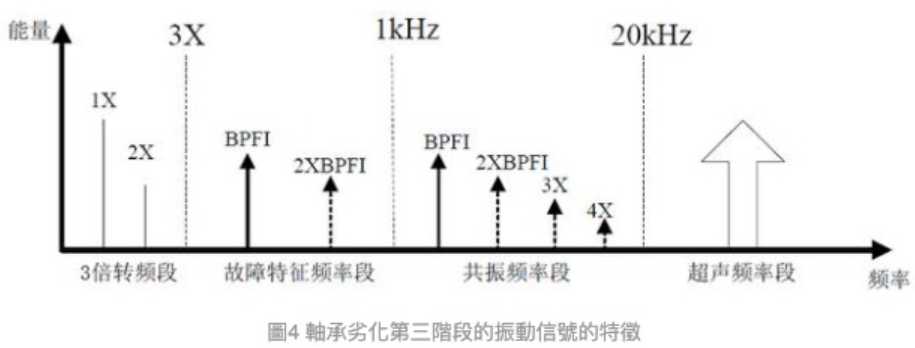

第三阶段:轴承失效快速发展期

共振频率端解调出来的轴承故障特征频率的倍频越来越多,可清晰看到轴承的故障特征频率,且倍频越来越多,可足以直接通过振动信号的功率谱上观察出来。

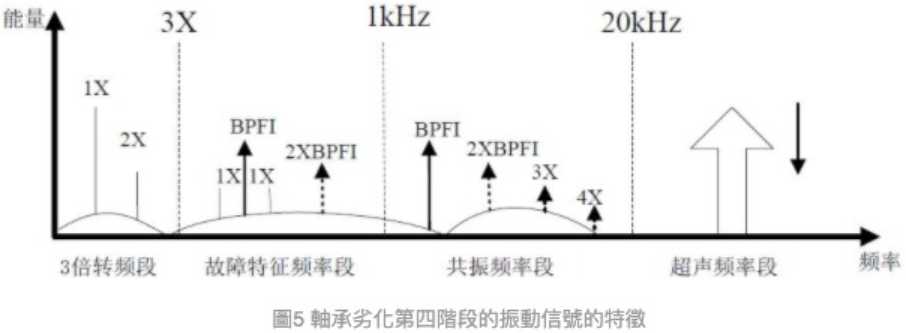

第四阶段:轴承失效末期

损伤点可通过肉眼观察到,噪音特别大,温度急速升高,功率谱上可清晰看到轴承的故障特征频率及其倍频。若损伤点交替进入载荷区,还能在故障特征频率旁看到明显的调制旁频。高频的检测量开始下降,高频能量不升反降。(注:突然想到之前看到温度传感器起作用的话,轴承寿命已经快结束了)。

总结:

1、是否出现倍频

2、是否出现旁频

3、轴承劣化有从高频到低频移动的趋势,

4、首先是超声频率测得的信号产生变化

5、共振频率端的信号通过一定的分析方法可观察到轴承的故障特征频率。

6、最后在1KHz以内的低频段信号的功率谱上观察到故障特征频率。这说明随着轴承故障的发展,其故障特征将逐渐从高频段到低频段移动。

标签:知识 bsp com 观察 变化 技术 发展 阶段 基于

原文地址:https://www.cnblogs.com/chilalaa/p/12581497.html