标签:style blog class c ext http

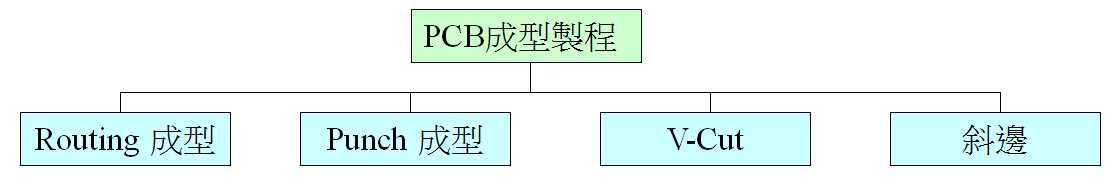

PCB成型製程在電子構裝中所扮演的角色

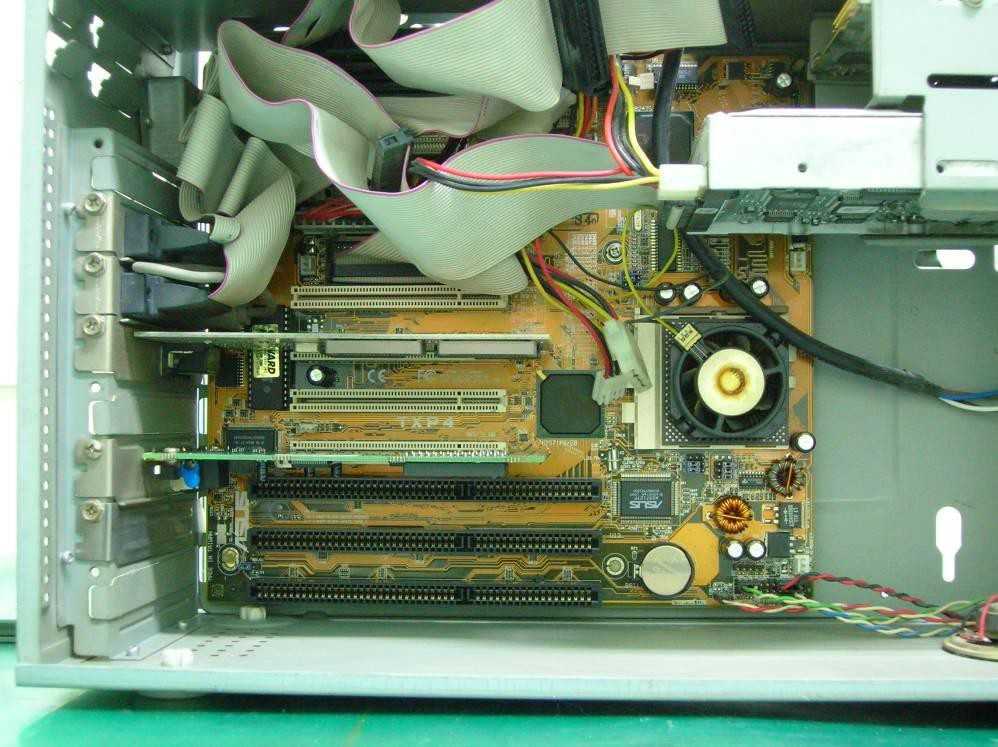

下圖是電腦主機的內部組成

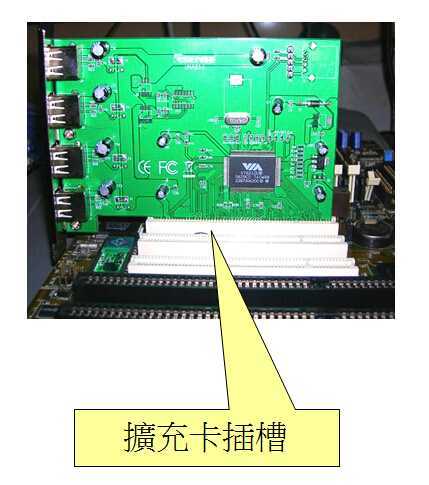

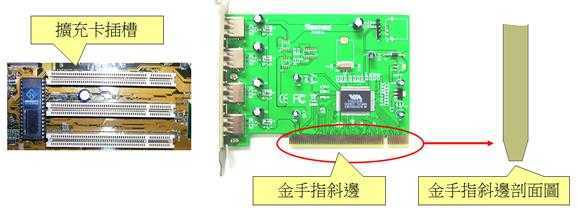

USB擴充卡要插入主機板上的插槽進行電子訊號的聯結。為了降低板子 插入時的阻力,會在板子的邊緣做出一斜面(如圖所示),要做出這個斜邊, 就要靠斜邊製程。

斜邊製程

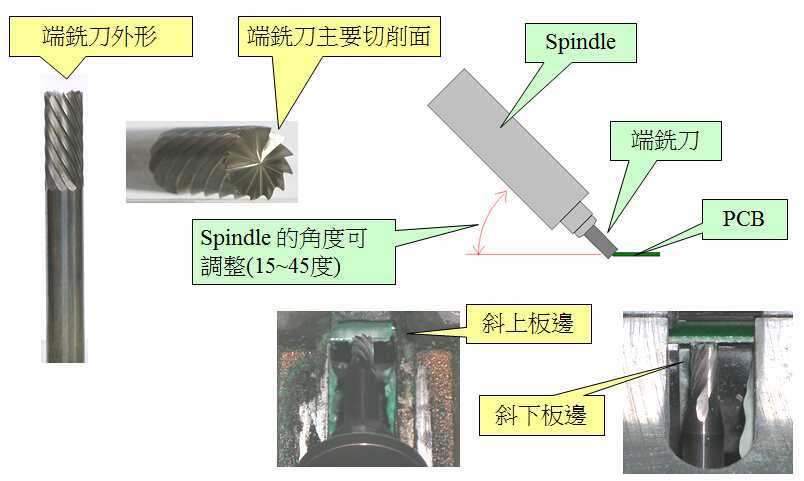

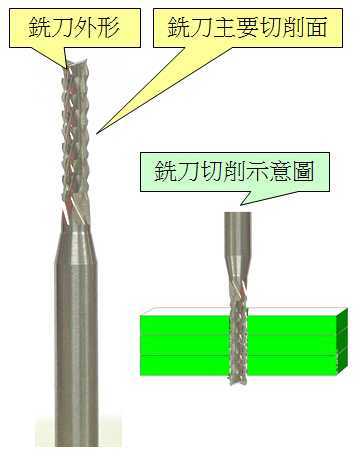

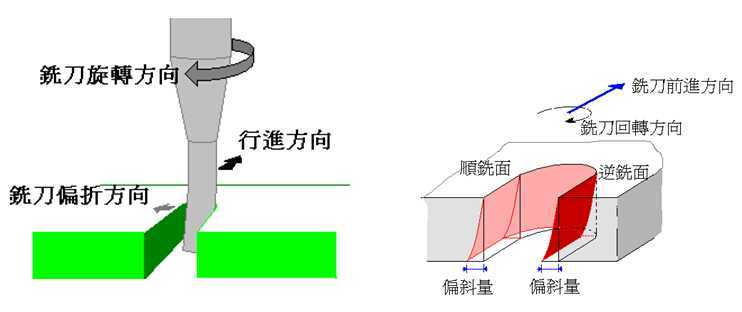

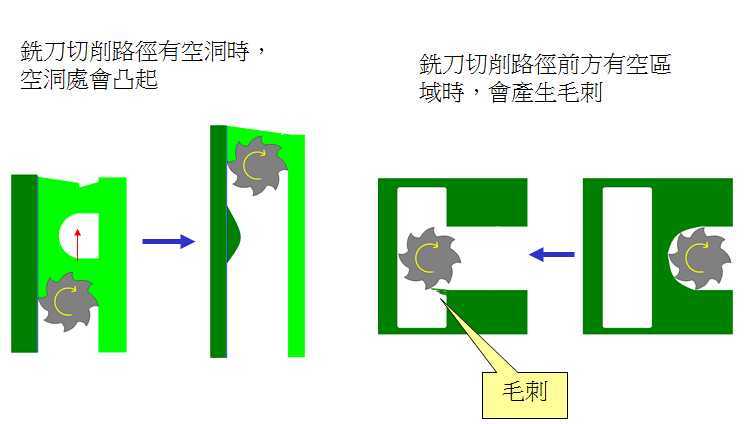

要在板邊做出斜邊,主要是以端銑刀對板子邊緣進行旋轉切削。

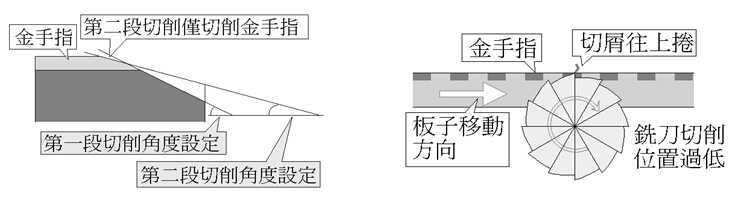

斜邊深度大時,會使用二支Spindle作兩段式作業,但二支Spindle的角度如 果有差異,及第一段切削過深,使得第二段僅能切削金手指部分,加上銑 刀位置設定過低,及銅的延展性,讓第二段切削無法有效切斷切屑,而形 成銅Burr(見下圖),金手指銅Burr在斜邊製程是一個重大異常,因會造成短 路。

防止措施:

一、兩段式作業時,第一段切削的深度設定值僅可為規格值的1/2~3/5。

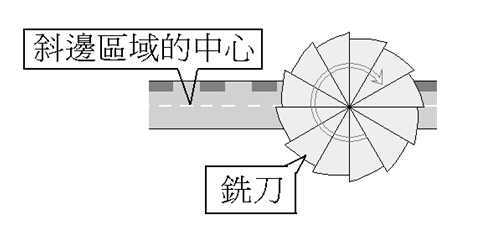

二、銑刀切削位置的設定為銑刀中心需在板子上的斜邊區域的中心, 見下圖所示。

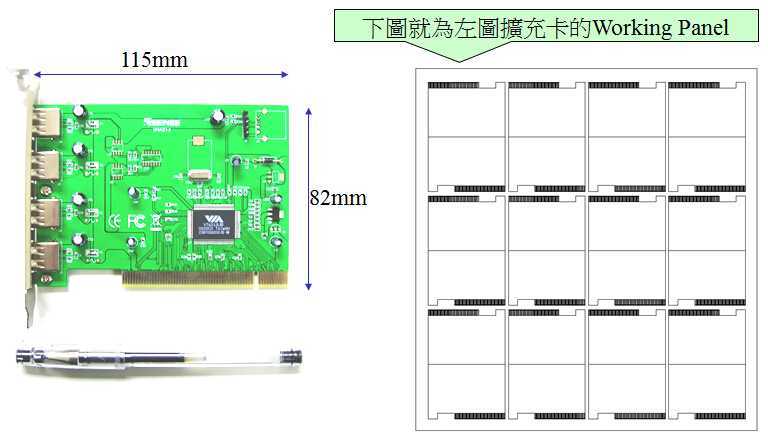

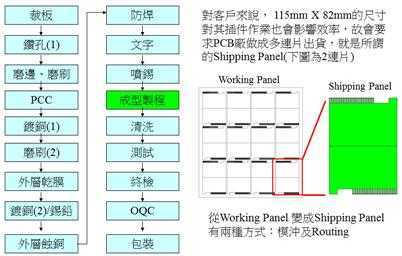

下圖為USB擴充卡的尺寸。在PCB製程,因生產效率及成本的考量, 不可能全製程都以115mm X 82mm的尺寸來生產,一定會將其複製組 合成大尺寸板子,再行生產,此大尺寸板子就是我們所謂的Working Panel

使用銑刀以旋轉切削的方式,將Working Panel 中不需要的板材削除,並做 出客戶所需的外型(Shipping Panel)。

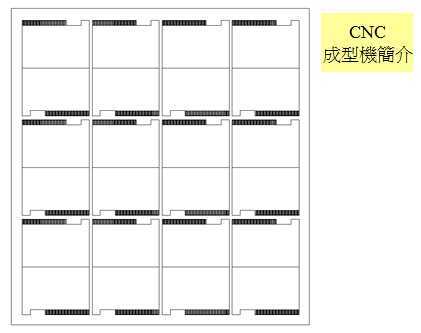

銑刀要精準的延著SPNL的外型移動並銑

切,就必須使用電腦數值控制(CNC)的 工具機,就是我們所謂的CNC成型機。

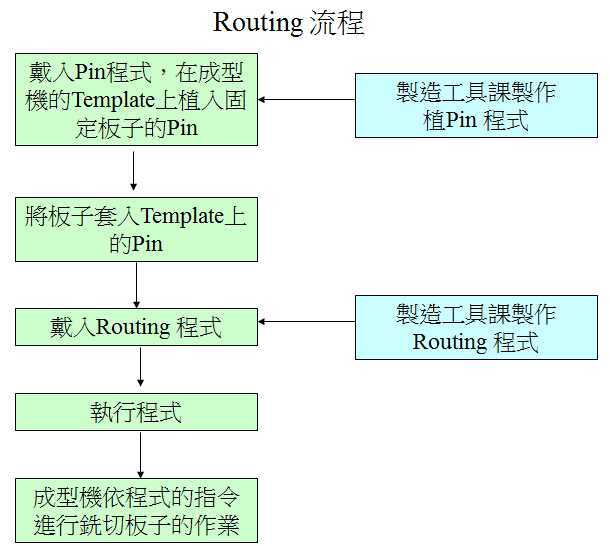

CNC Rout的加工是利用程式來控制刀具的切削位移,因此使用CNC工具 機來加工時,首先須把刀具的移動路徑和其他加工條件轉換為程式,所製作的程式即為加工程式。

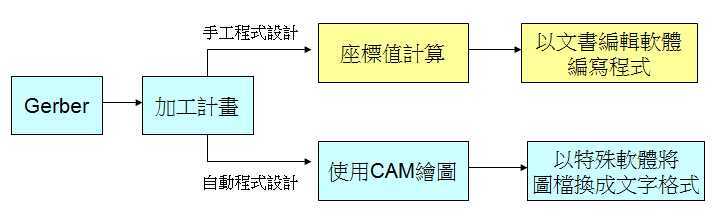

可分為 1、手工程式設計(manual programming) 2、自動程式設計(automatical programming)

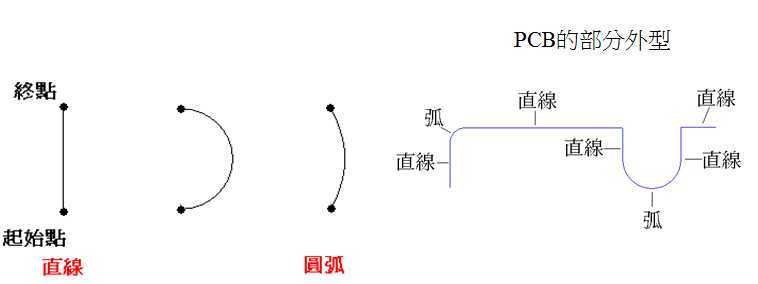

Routing 指令的基本概念為:指定一個起始點座標及終點座標,並決定在起 始點與終點間,要走直線或圓弧。走圓弧時,還要再指定此弧的有效的半徑 值。

PCB的外型從簡單的矩形到奇形怪狀,其輪廓都是由兩種元素所組成。

此兩種元素就是: 線段及圓弧

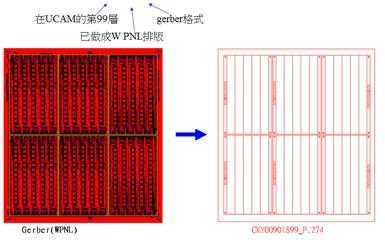

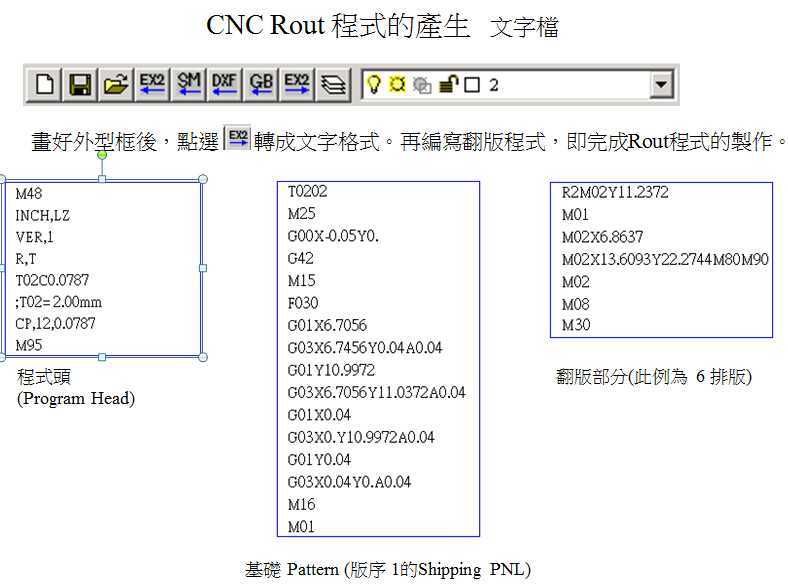

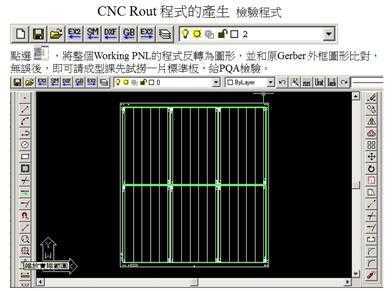

CNC Rout 程式的產生—(Gerber轉檔)

製造工具課CAM做料號人員將客戶的Gerber,分離出成型框及選定的Pin孔後,另存為 CKY00901S99_P.274(DXF格式)

CNC Rout 程式的產生—(程式製作)

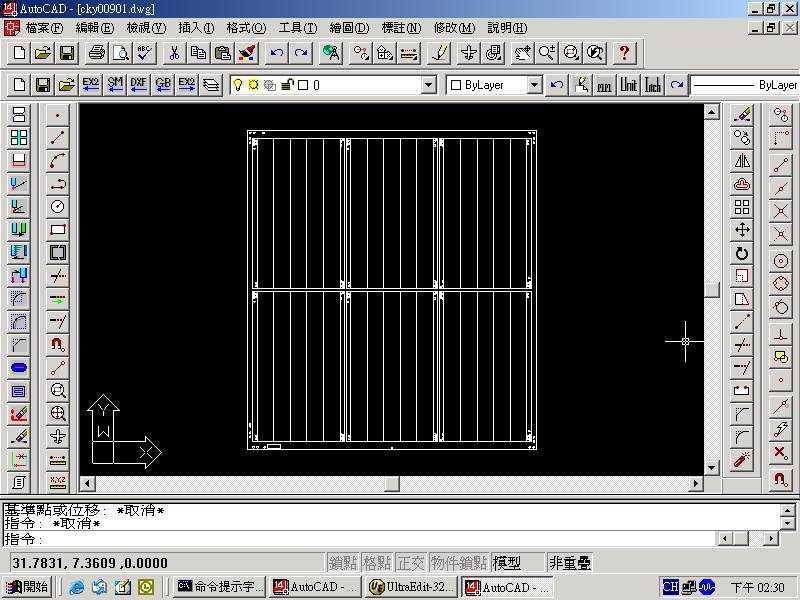

1、CAM Rout程式製作人員將,CKY00901S99_P.274 讀進 AutoCAD軟體, 並轉成CKY00901.dwg 格式,存在第0層(Layer 0)。

CNC Rout 程式的產生—(AutoCAD繪圖)

2、以不同的圖層定義不同刀徑的銑刀,選擇合適的刀徑,另開圖層(例Layer 2) 套 在 Layer 0上,針對第一個排版的外型框,以AutoCAD的繪圖指令,畫出成型框。

銑刀在切削板材時的最大特性就是會偏折,在多疊片加工時,每一片板子 的尺寸都會有差異。所以要給銑刀在進行切削時一個適當的補償值,好讓 板子的尺寸皆能在規格內。

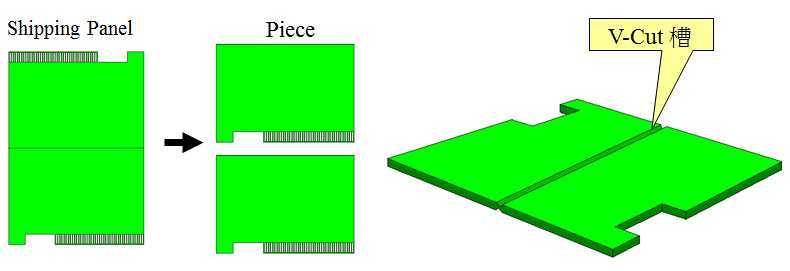

前面提到,客戶為了上零件的效率,會以多連片的方式進行零件的組裝, 但當完成零件的組裝後,要如何將多連片的板子分開成最後的成品板呢? 那就是在要分開的位置做兩面各做一道V槽(見下圖所示)

V-Cut製程介紹

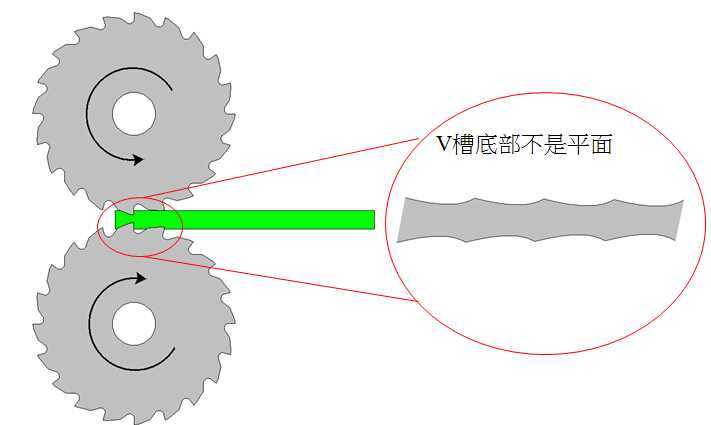

要在板面做出V槽,主要是以20齒圓盤銑刀對板子表面進行旋轉切削。

上下刀同時對板子進行V-Cut作業

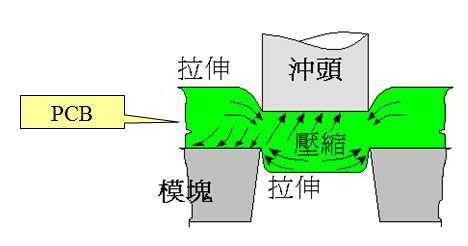

將Working Panel 變成Shipping Panel,除了Routing方式外,還有以模 具,利用沖剪原理,直接將板子沖剪成客戶要的外型。

沖剪製程的基本原理

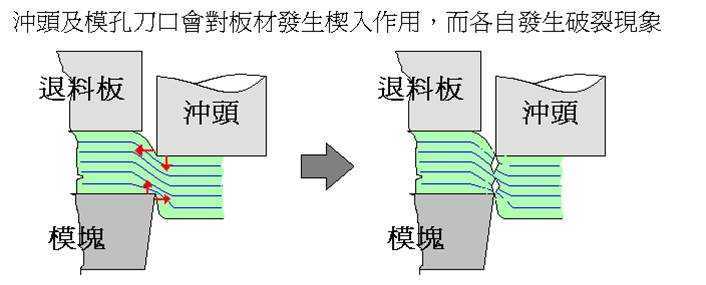

1、材料置於沖頭與模塊之間(見下圖),由沖頭的壓力迫使材料壓入模孔

內,材料受到壓縮與拉伸作用,而產生壓縮與拉伸應力,如下圖。

2、沖頭繼續下降,沖頭及模孔刀口部附近之材料表面應力已經超過破 壞強度以上,材料表面之纖維開始被剪斷,見下圖

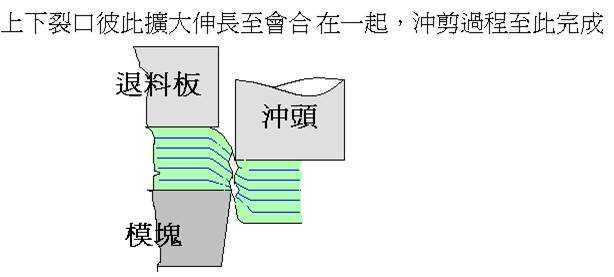

3、雖然說沖剪完成,如果沖頭不繼續 下降,材料仍然會卡在一起,所以實 際上沖頭還要繼續下降,才能順利、 有效率地將材料完全離。

模具圖示

在PCB成型製程中,除了模沖製程外,其他的製程可說是切削刀具學 的應用,切削刀具最重要的控制因素即為切削速度及進刀。

切削速度為刀具的圓周速度;而進刀是刀具每分鐘所前進的距離。

刀具的圓周速度及進刀,如不適當時,將會導致刀具的急速磨耗及不 良的切削品質,因此,給予刀具最佳的圓周速度及進刀,是工程師的 主要研究課題。

數值控制(Numerical Control,簡稱NC),凡是利用字母(letter)、數字 (Number)及符號(Symbol)等數值資料(Numerical data),編寫成一連串 的加工指令,來控制機器之運轉與加工,這種有別於傳統完全用手 工操作的控制方式稱為數值控制(簡稱數控),理所當然,這一連 串的加工指令就可稱為加工程式或數控程(NC Program)。

電腦數值控制(CNC)就是將NC的各種機能用一微處理機來控制。

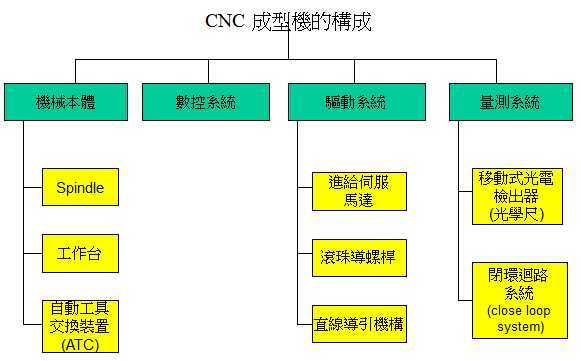

CNC成型機的構成

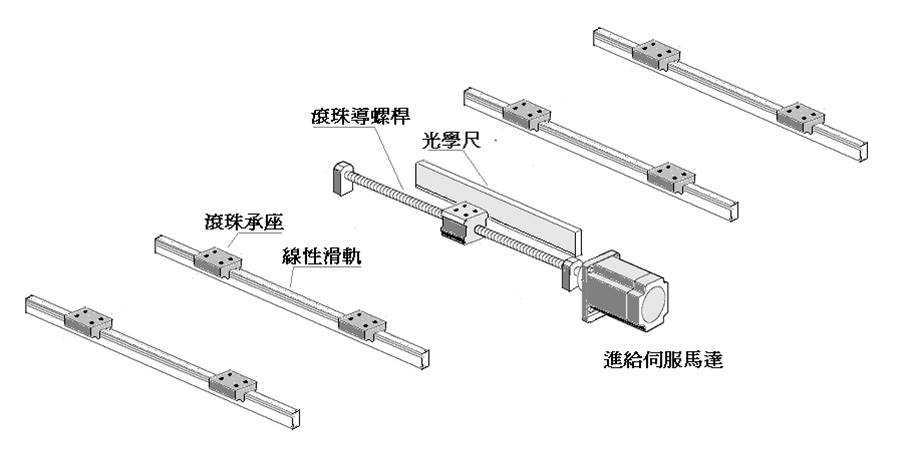

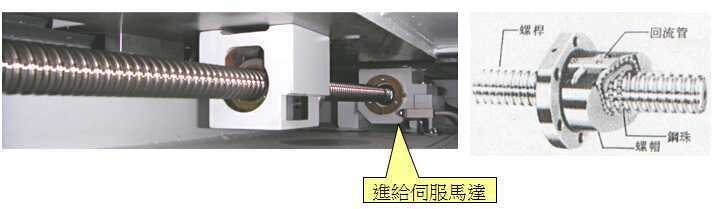

驅動系統即進給機構,它包含進給伺服馬達,滾珠螺桿、直線導引機構等三大部份

本圖所示的為Y軸方向的驅動系統

1.進給伺服馬達

數值控制用的進給伺服馬達,異於一般的馬達,它具有獨特的轉矩與優異的加減 速特性,以便於控制工作台的各種定位及切削運動。

2、 滾珠導螺桿

切削中心機工作台的定位,是利用滾珠導螺桿(ball screw)將進給伺服馬達的旋轉運

動轉換成直線運動。

3、直線導引機構

採用滾柱或滾珠的直線運動(linear motion)承座,由於運動方式由滑動改變成滾 動,因此大幅降低了摩擦係數。

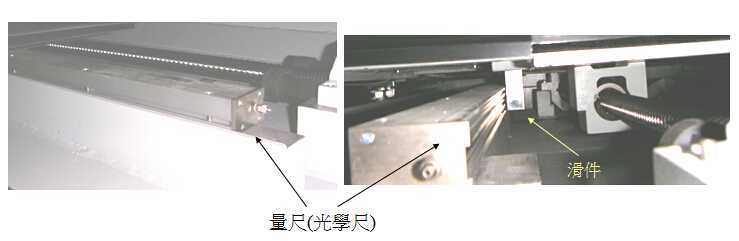

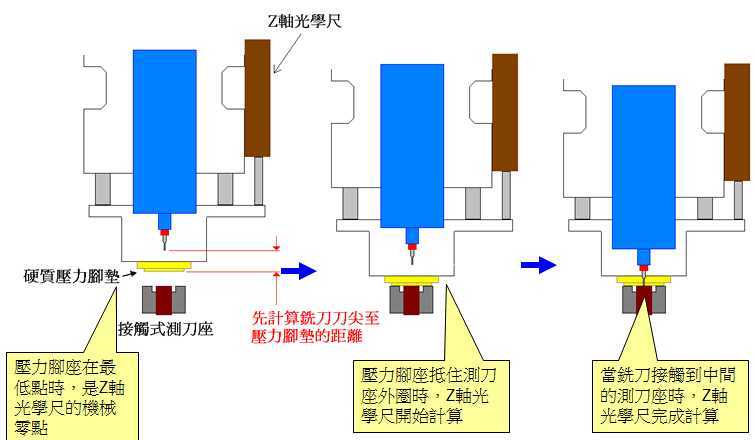

CNC 成型機的量測系統(1)

CNC成型機位移精度的達成,除藉助於精確的進給伺服馬達與零間隙的滾 珠導螺桿外,有賴於位置檢出器的使用,本機是採用移動式光電檢出器。

1、移動式光電檢出器

信號的產生是在長方形的玻璃板上,利用光干涉原理,產生暗明變化而輸出 不同的波形,以完成位置檢測。

移動式光電檢出器由滑件與量尺構成,一方安裝於固定部,一方安裝於移動 部,因此不管螺距發生誤差或有間隙發生,均能精確的檢測出位移量。

光學尺原理

精密線性量測元件,光學尺內部有一長條型之玻璃,玻璃上蝕刻微細等間距之光 柵。 在光學尺上方有一讀取頭,內部隱藏有光學發送穿透光柵與接收之元件。 經由移動讀取頭位置,其光學元件就不斷產生對應之弦波, 弦波經電路比較分 割後,可以得到對稱之方波輸出。 光學尺一般會有三組輸出分別為A相、B相與C相。

AB兩相物理位置為相差半個間隔之光柵組,故其訊號輸出為相差90度之相位角。 此兩相訊號經電子電路(輸入至控制卡以交割模式接收)做四倍分割後,可以得到 光學尺之最高精度,一般可以準確到 1μ ( 10 的負6次方米)以下之精度。 至於 C相,或稱為Z相,係為標記點。 一個光學尺可有1至多個不等間距之標記點, 做為歸零之原點使用。 若為頭尾兩個標記點,亦可兼作為極限之保護點。

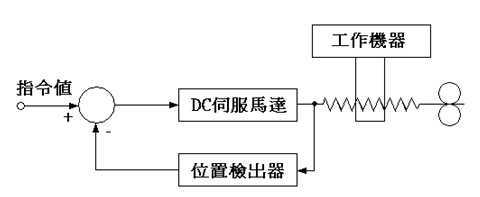

2、位置檢出器與迴路系統的關係 是採用閉環迴路系統(Close loop system)

此系統是伺服馬達接受到位移指令脈衝後,立即驅動工作台位移,而位移動作 後,經由位置檢出器之檢測與回饋(feed back),系統能得知位移動作結果與指令 指之關係,若兩者間有誤差產生時,經由一放大器繼續驅動伺服馬達運轉,直 到實際位移與指令值相符合為止,如下圖所示。

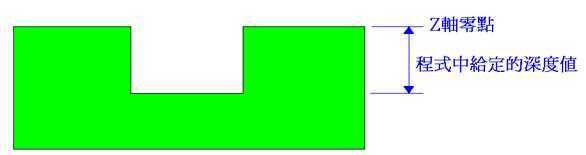

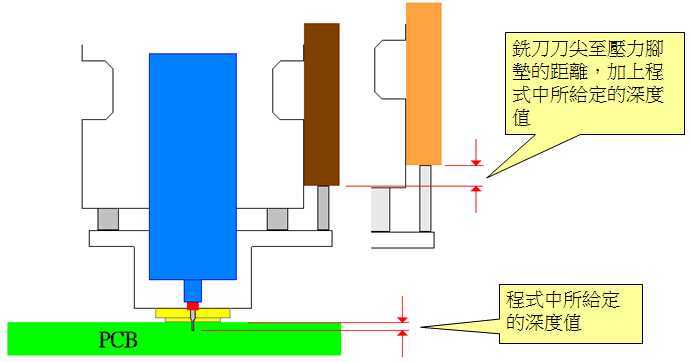

在進行深度控制加工時,深度的定義是由工件的表面為Z軸零點,依程式中 所給定的深度值,往下計算。

有深度控制的成型機,主要是在Spindle的鞍座旁裝置一個Z軸光學尺,此光 學尺是要偵測壓力腳與鞍座的相對運動,而達到深度控制的目的。

在進行深度控制加工時,當壓力腳墊接觸至工件的表面的瞬間,Z軸光學尺 開始計算(銑刀刀尖至壓力腳墊的距離,加上程式中所給定的深度值),來控 制Spindle下降的距離。

因成型機的測刀裝置的偵測PASS範圍為 ± 2mil,而銑刀上環深度,每支也都會有誤差,故不適合直接做 深度控制加工。

标签:style blog class c ext http

原文地址:http://www.cnblogs.com/heiyue/p/3737619.html