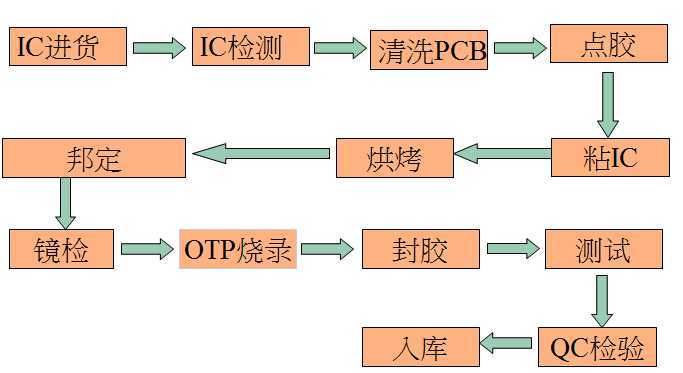

作用:去除PCB及金手指表面的污渍及氧化物。

方法:用橡皮擦拭相应表面,最后用防静电刷子刷掉表面的残留物。

点胶

作用:在PCB板上IC的位置点上胶,用来粘接IC。

方法:带好静电手环,手持胶筒,将胶点在需要的位置上。

注意事项

胶有导电银胶、缺氧胶和红胶之分,要根据需要选择合适的胶。

胶量应合适,避免过多或过少。

粘IC

方法:确认IC的粘接方向,用防静电吸笔吸取一片IC,轻轻放在已点好胶的PCB上,尽量一次放正,然后用吸笔头轻压IC,使之粘接牢固。

烘烤

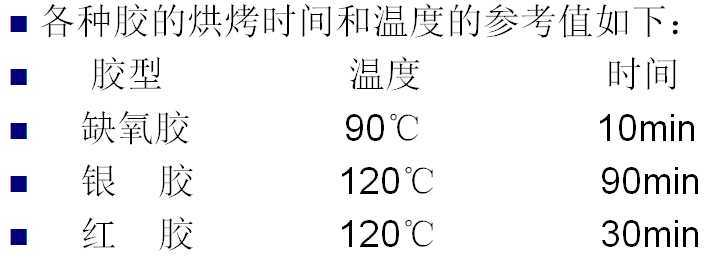

目的:烘烤的目的是要将前一道的工序中的胶烘干,使得IC在PCB上粘牢,以确保下一道工序中IC在邦定过程中不会移动。

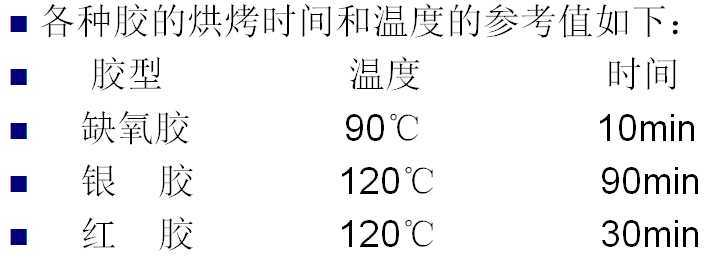

注意事项:对于不同的胶,需要的烘烤时间和温度是不一样的。

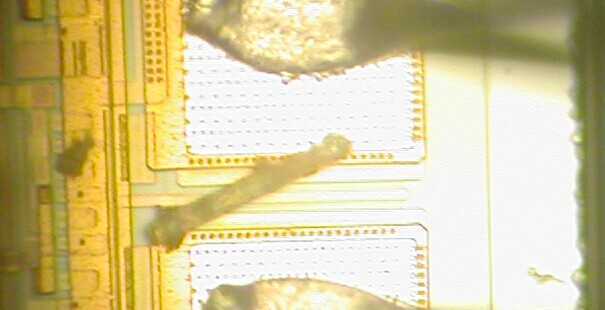

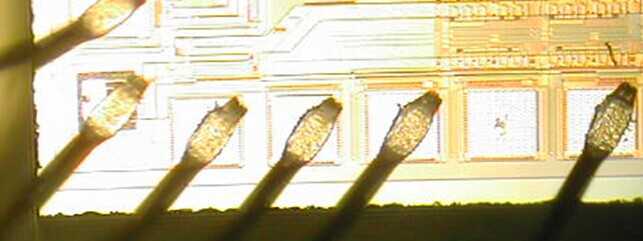

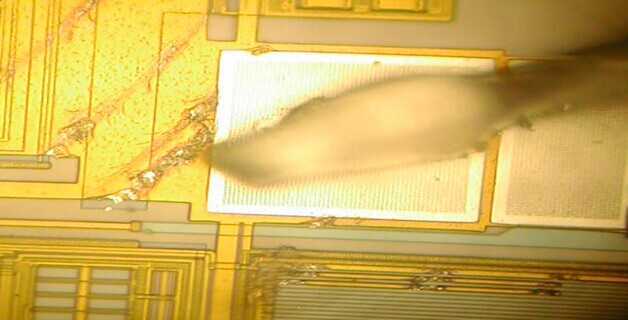

邦定(BOD)

邦定是借助邦定机,用铝线或金线将IC的PAD和PCB上对应的金手指连接起来,以完成电气的连接。

邦定是COB技术中最为重要的一个工序,在这一道工序中,所用的帮定机型号、邦机的参数设定、线的型号和材质、线径的大小、线的硬度都会对最后产品的品质和可靠性产生很重要的影响。也是产生不良品的主要工序。以下做简单的讨论:

邦定参数的设定

通常我们最关注的邦定参数有:

邦定的功率,这是指邦定时超声波的功率。

邦定的时间,指的是超声波作用的时间。

邦定的压力,指的是钢嘴在邦定点上的压力。

以上的参数设定会直接影响邦定焊点的质量,要根据不同的IC做不同的设定,参数设定是不是合理,可以通过焊点的大小和焊点可以承受拉力来判定。

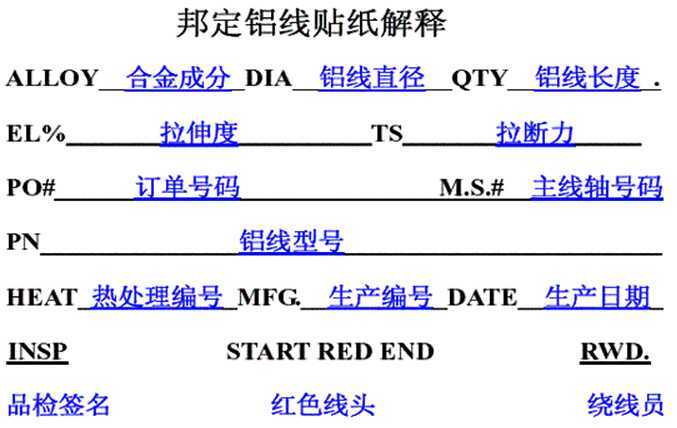

线的选择

线根据线径的大小可以有粗线和细线之分,粗线的线径是1.25mil。而细线的线径是1.0mil。要根据IC的PAD大小选择线径。

线根据硬度的不同分为硬线和软线,由于线在邦定过程中会有一个弧度出现,不同硬度的线要求焊点能承受的拉力不一样,而拉力又受到IC PAD和线径的限制。

邦定线的說明

根据线的材质不同可以分为金线和铝线,在通常的COB生产中使用的都是铝线,金线通常应用在CMOS器件中,如IC内部的连接线和CMOS管中的连接线。

邦定注意事项

1、要根据IC厚度及封胶高度的要求,选择邦定方式。

2、铝线也要根据邦定及IC焊垫金属的性质加以选择,特别注意伸张度,因为它会影响焊点附着品质(表现为拉力和连接的可靠性)。

3、邦定要随时注意邦定机的情况并作适当的调整。如:压力、对准、时间、超音波能量等。

4、注意铝线与铝线、铝线与IC之间以及垂直距离、短路等问题。

5、PCB的清洁度也是影响邦定合格率的重要因素。

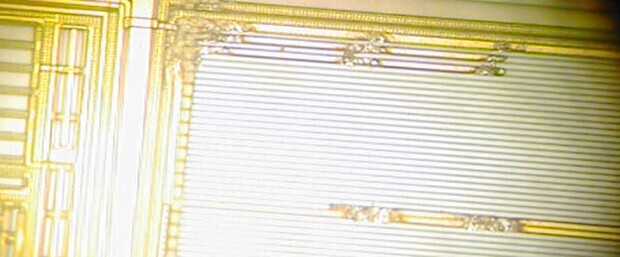

6、PCB邦定的金手指的宽度以及镀金层的厚度对Bodig的品质和可靠都有影响。

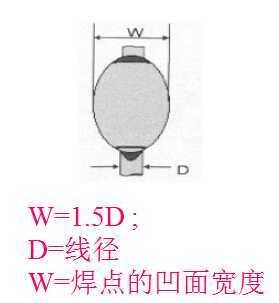

焊点判定的依据

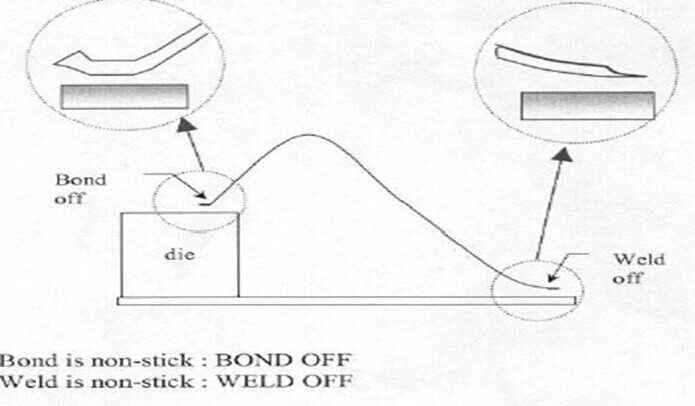

在以上的说明中,邦定参数的选择和线的选择都与邦定的焊点有关,那么,如何判定焊点的好坏呢?邦定良好的焊点应具有如下的特点:

1、线尾凹面的宽度最好达到线径的1.5倍。

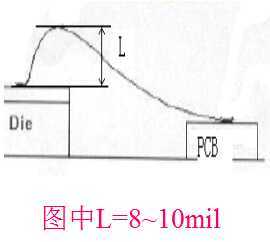

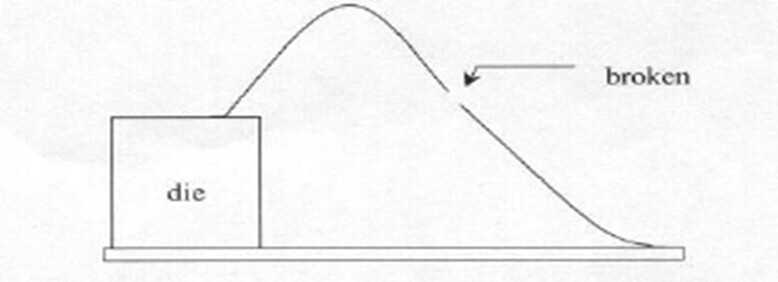

2、线之高度以离开IC表面8――10mil为宜。(如图)

3、线的拉力强度要大于5~10g以上。拉力的测试需要特定的设备,拉力的定义是在邦定好的线上施加一定的拉力时,焊点不不松动脱落的最大力,对于邦定线而言,在 IC PAD上的拉力和在PCB上的拉力是不相等的。

镜检

镜检是指在邦定完成以后,在显微镜下对邦定的质量做目测,主要检查邦定线、焊点以及邦定线之间有没有短路。如有不良品,则进行修理补焊。确保进入下一工序的产品是良好的。

OTP烧录

对需要烧录程序的OTP MCU的加工,在邦定完成以后,通过镜检测试,对没有问题的产品,就要进行OTP的烧录。对于不用烧录程序的IC,就不必要做这一步,而直接进行初步测试。

测试

对于不同的产品,进行加电测试,检测产品的功能是否正常,这是对邦定和IC的电性能测试。

注意事项

1、已邦好的线不能碰触任何物体。

2、检测前检验工装是否处于正常状态。

3、 加电检测前检验电压等参数是否正常。

封胶

为保护邦定线和IC不在以后的搬运和生产过程中损坏,在IC的表面滴一层黑胶,称之为封胶。

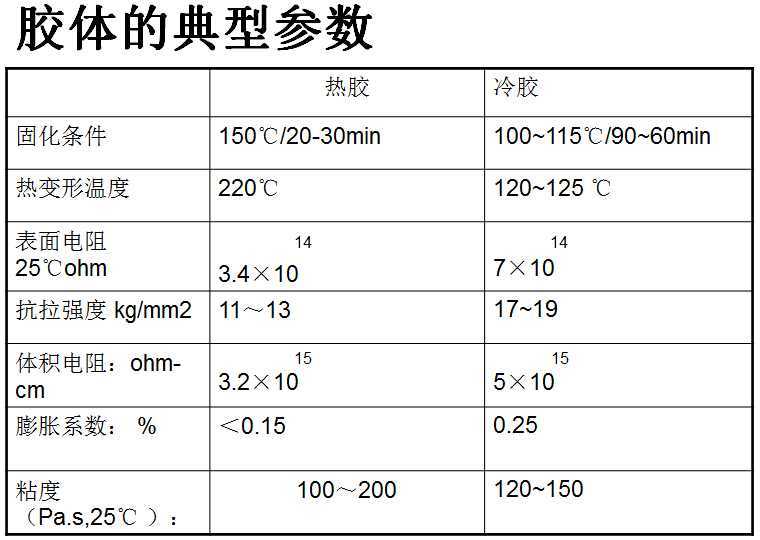

胶分为冷胶和热胶两种。对于不同的胶,在封胶的过程是不一样的。他们的主要区别在于:

对于冷胶,一般在配胶时需添加稀释剂来调节胶体的流动性,调节封胶的高度。滴胶时PCB不用加热。

对于热胶,一般不要加稀释剂,而是用加热的方法来调节胶体的流动性。最好是将PCB预热到110℃ 。

固化

将封好胶的产品放入烘箱,根据不同的胶体,调节烘箱的温度和烘烤的时间,将胶体烘干固化。

封胶注意事项

1、胶体一般都要冷藏,所以取用时一定要到达室温后才可以使用。因为胶在常温下会有化学变化,每次按需取量。

2、封胶时注意碰线问题,封胶范围及厚度,不可露线。

3、封胶硬化条件要注意避免发生针孔、起泡、变色情形,急速硬化会产生气泡孔及造成拉力过大,严重时还会将线拉断。

4、使用的黑胶要采用黑色不透光,低离子含量,不易吸收水气的材质。

5、调和封胶的溶液须使用低离子含量,中性不具腐蚀性材质,胶与溶剂调和不可过稀。

6、封胶烘烤必须参照作业指导书,不可任意提高温度或缩短烘干时间,也不可用烘盘烘烤,也不得急速改变产品的温度。

7、封胶完的产品若要回流焊,烘烤时间应再加长。且回流焊的温度不应太高,低于235℃。

胶后测试

胶后测试和胶前的测试的方法是一样的,但胶后测试的目的是为了检测在固化过程中是不是不良现象。

不良品分析

不良的常见现象

1、IC粘在PCB板上时容易脱落。

2、邦定时线头粘不稳,IC PAD很容易脱落甚至PAD上不留任何痕迹,或整个PAD表面都被粘掉。

3、邦定完好,但测试COB功能不正常或工作电流大。

4、封胶后测试功能不全,不正常或无任何功能。

5、做成成品后测试工作不正常或工作不稳定。

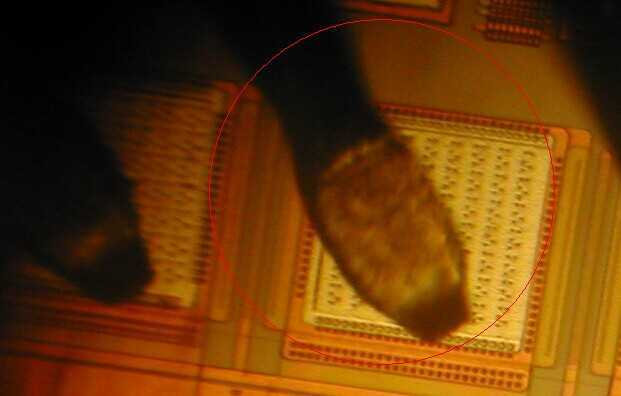

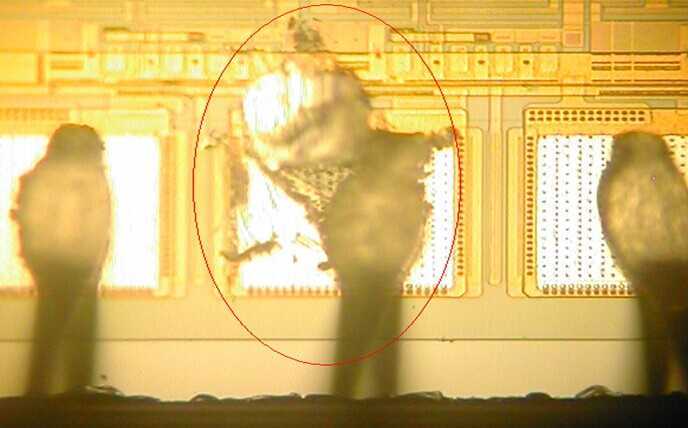

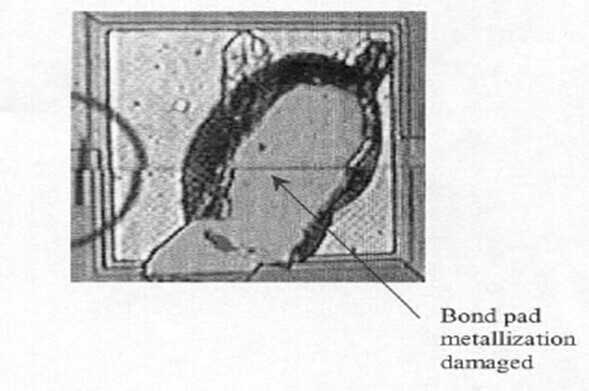

6、邦定时IC PAD被打穿问题 。

1、IC粘在PCB板上时容易脱落

可能的原因

胶的粘性不够强。

烘烤温度或时间不够,导致胶不干。

IC背面粗糙度不够或有异物。

PCB表面氧化或有脏污。

解決的办法

改用粘性强的胶。

严格按照说明书规定的烘烤时间和温度作业。

要求代工厂加大打磨力度。

将PCB擦干净再上IC。

2、打线时线头粘不稳IC PAD很容易脱落甚至PAD上不留任何痕迹,或整个PAD表面都被粘掉。

可能的原因

邦机的邦定压力,超音波能量以及压焊时间等参数设置不当。

IC PAD氧化或有油渍等异物。

3、邦定OK,但测试产品功能不正常或工作电流大。

可能的原因

PCB 布局有误,断线或短路。

测试架接线错误或接触不良。

邦定位置不在PAD中央,因偏离造成短路。

因邦定压力过大将IC PAD击穿而造成IC PAD上下层漏电。

机器漏电导致IC被静电击坏。

PCB变形或机台底盘不平,造成IC各PAD受力不均。

解决的办法

做好PCB 布局工作以便严格控制好PCB的质量。

按照产品原理图仔细搭接好测试架。

定位时尽量使接触点位于IC PAD的正中间。

尽量减小邦定压力,具体情况见下面的案例分析。

邦定机一定要接地,要用有三相电源供电。

調整邦定机底盘.并确保PCB不变型。

4、封胶后测试功能不全,不正常或无任何功能

可能的原因

胶的膨胀系数太大,在烘烤中将邦线拉断。

烘烤时因温度的骤变造成胶体膨胀或收缩厉害,将邦线拉断。

胶的纯度不够或烘烤时间和温度不合要求。

烤箱漏电造成IC损坏。

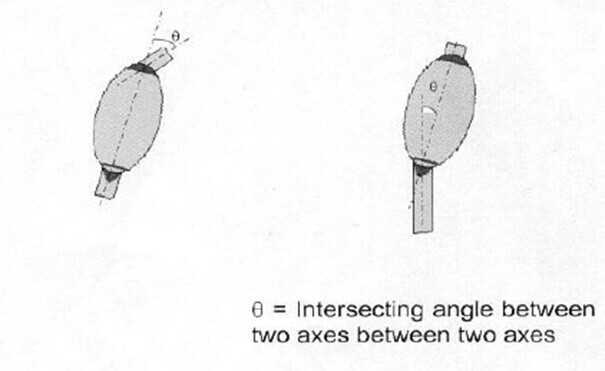

IC在粘贴时歪斜造成邦线角过大,封胶后邦线间短路。

邦定时PAD就已轻微损坏,受热后出现不良。

解決的方法

使用膨胀系数较小的胶。

烘烤时尽量使温度均匀变化,不要有突冷或突热的情况发生。

保证胶的纯度并按胶的说明书设定烘烤时间和温度。

保証烤箱外壳良好的接地性.

贴IC时尽量把IC放在金手指的正中央,不倾斜,不偏离。

调整邦定力度。

5、做成成品后测试工作不正常或工作不稳定

可能的原因

外围元件不良造成功能不正常。

PCB布线时震荡器距离IC太远,震荡不稳定造成IC工作不正常。

解決的方法

使用质量可靠的元器件,以避免不必要的麻烦 。

布线时使震荡器越靠近IC的震荡部分越好。