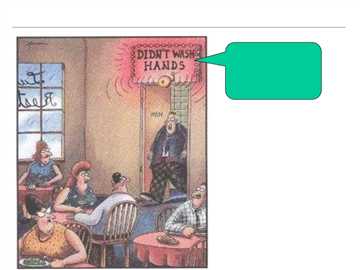

隨著技术的发展和客戶要求的提高,质量标准也越來越高,美國质量管

理大师菲利浦.克勞士比提出了质量“零缺陷”的理论,很快成为最新的质

量标准。很明显仅仅靠“培训和惩罚”的传统防错方法所取得的改善效果与

新的质量标准相去甚远。为了适应新的质量标准,企业管理人員須杜绝失误,

而要杜绝失误,須首先弄清楚产生失误的根本原因,然后針对原因采取对策。

前面我們已讨论过,传统方法可以防止产生失误的人为原因中的一部分,而

因为人为疏忽、忘記等原因所造成的失误无法靠培訓和惩罚來消除。日本丰

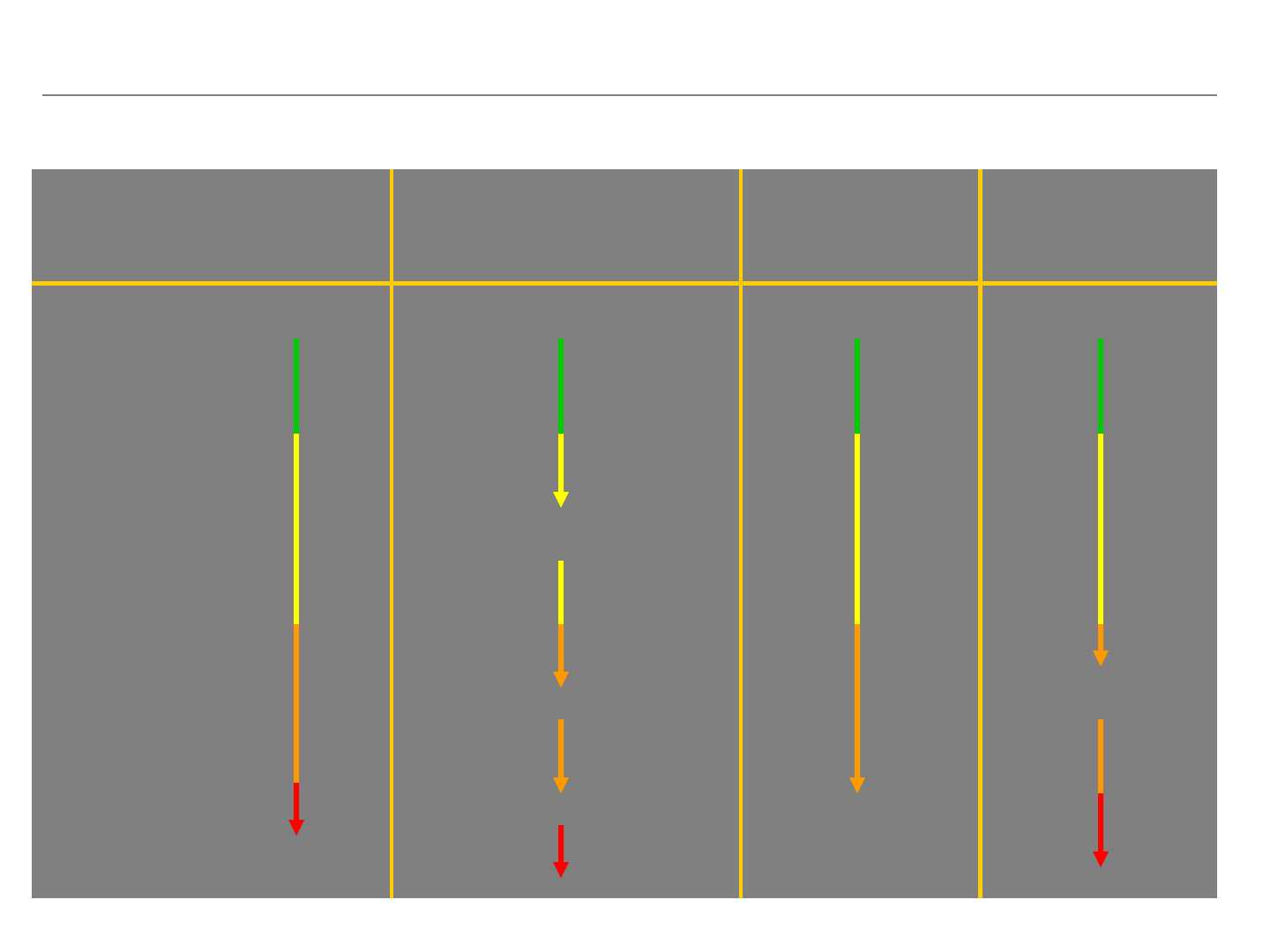

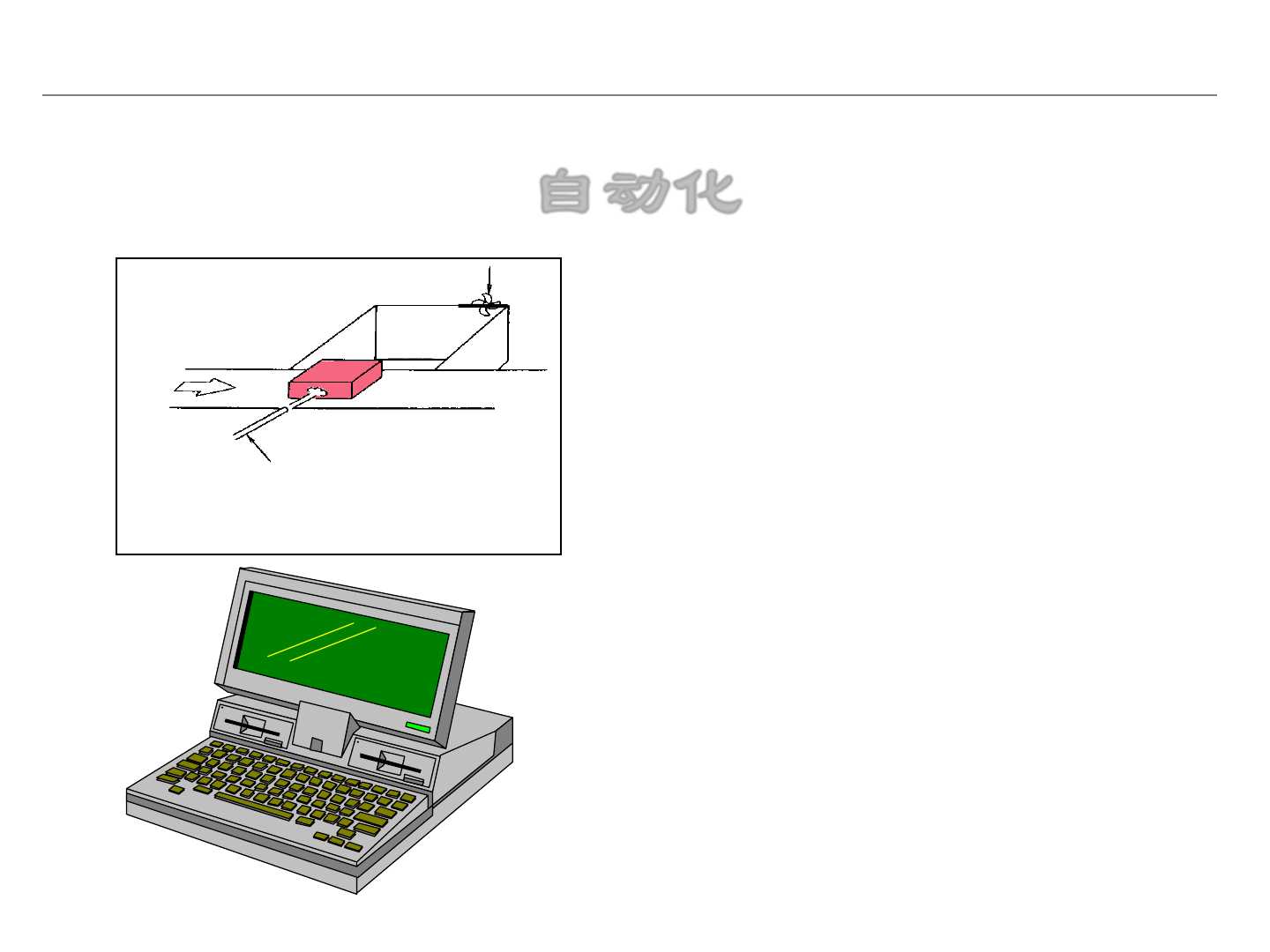

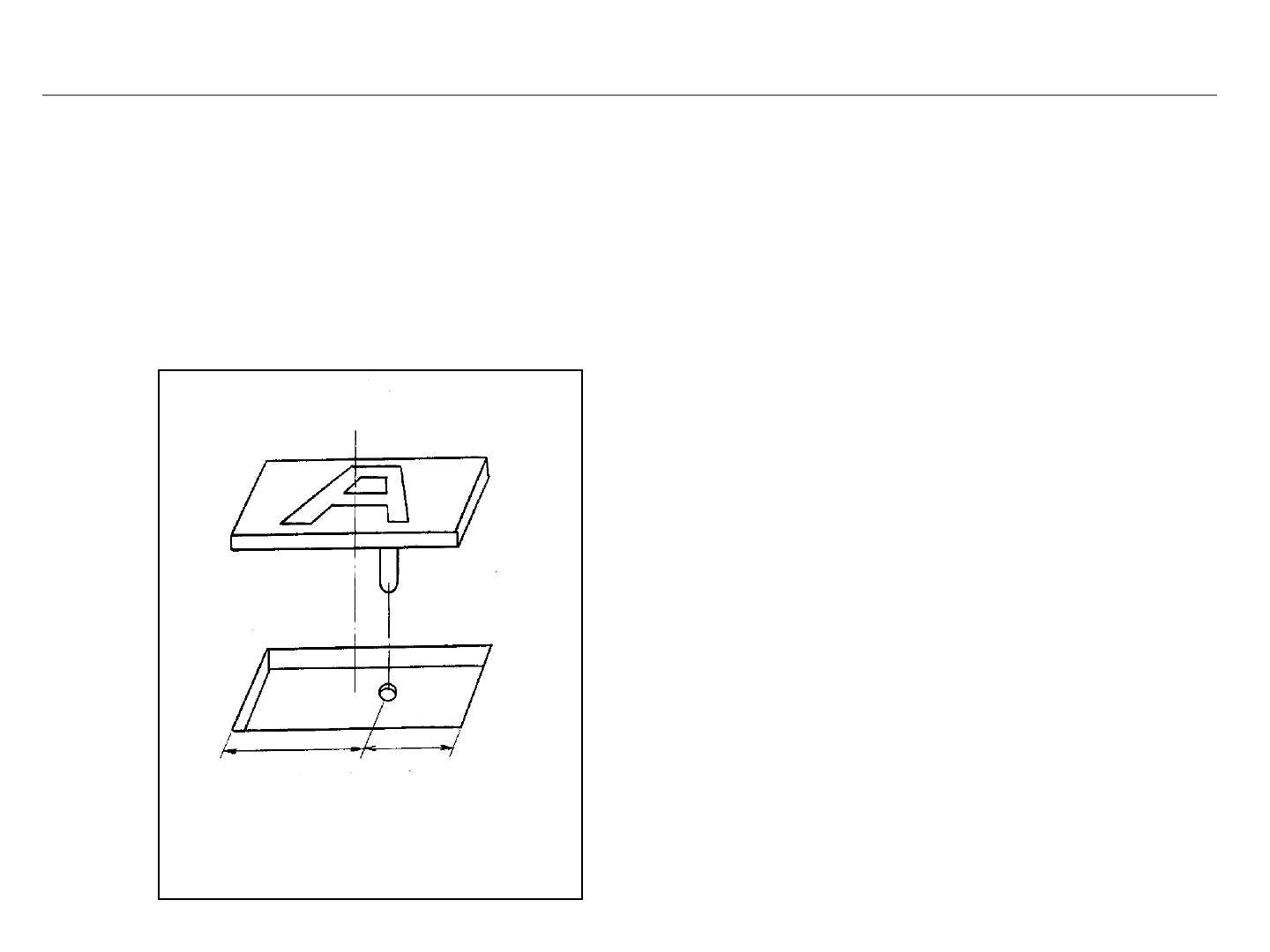

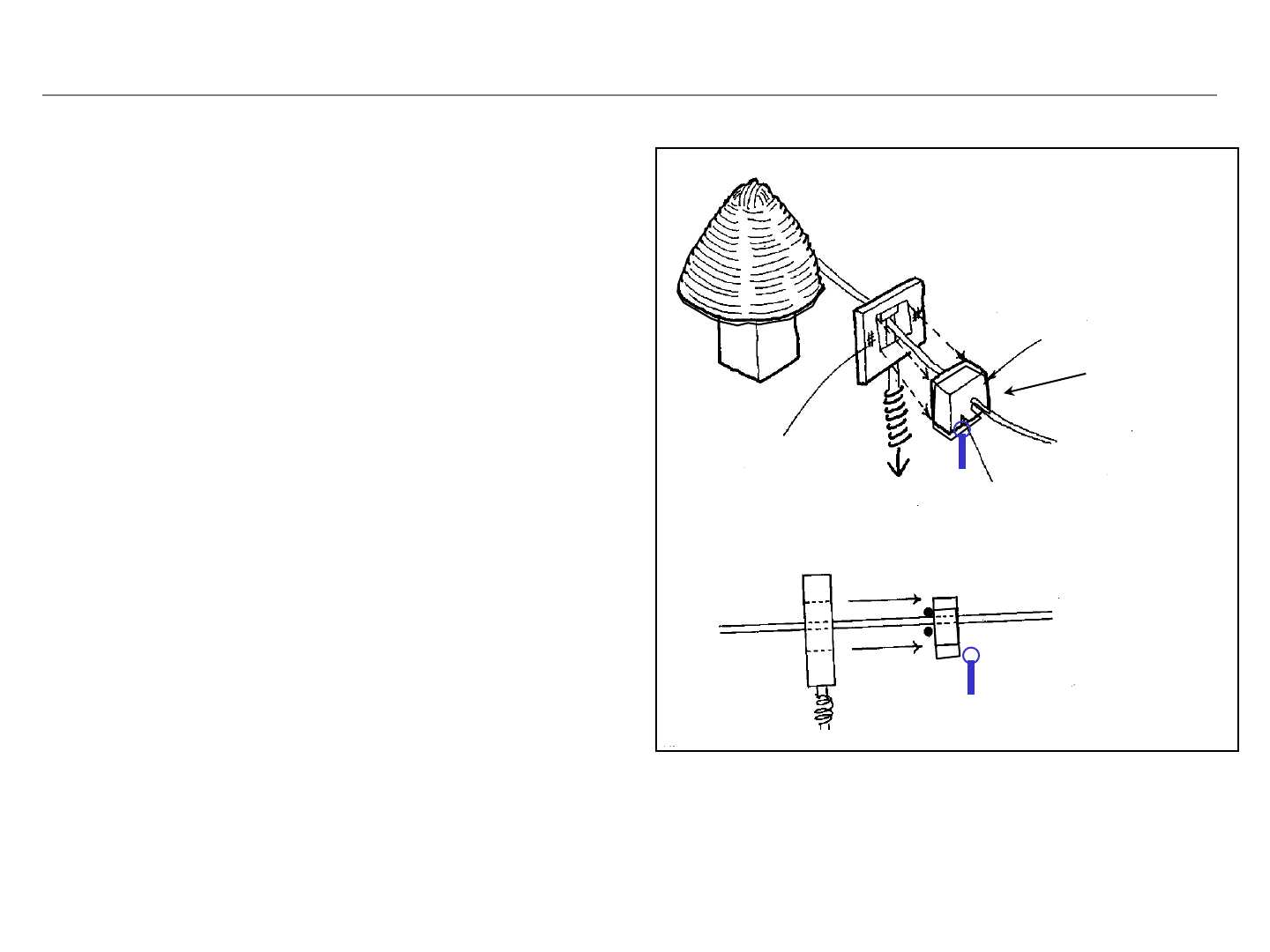

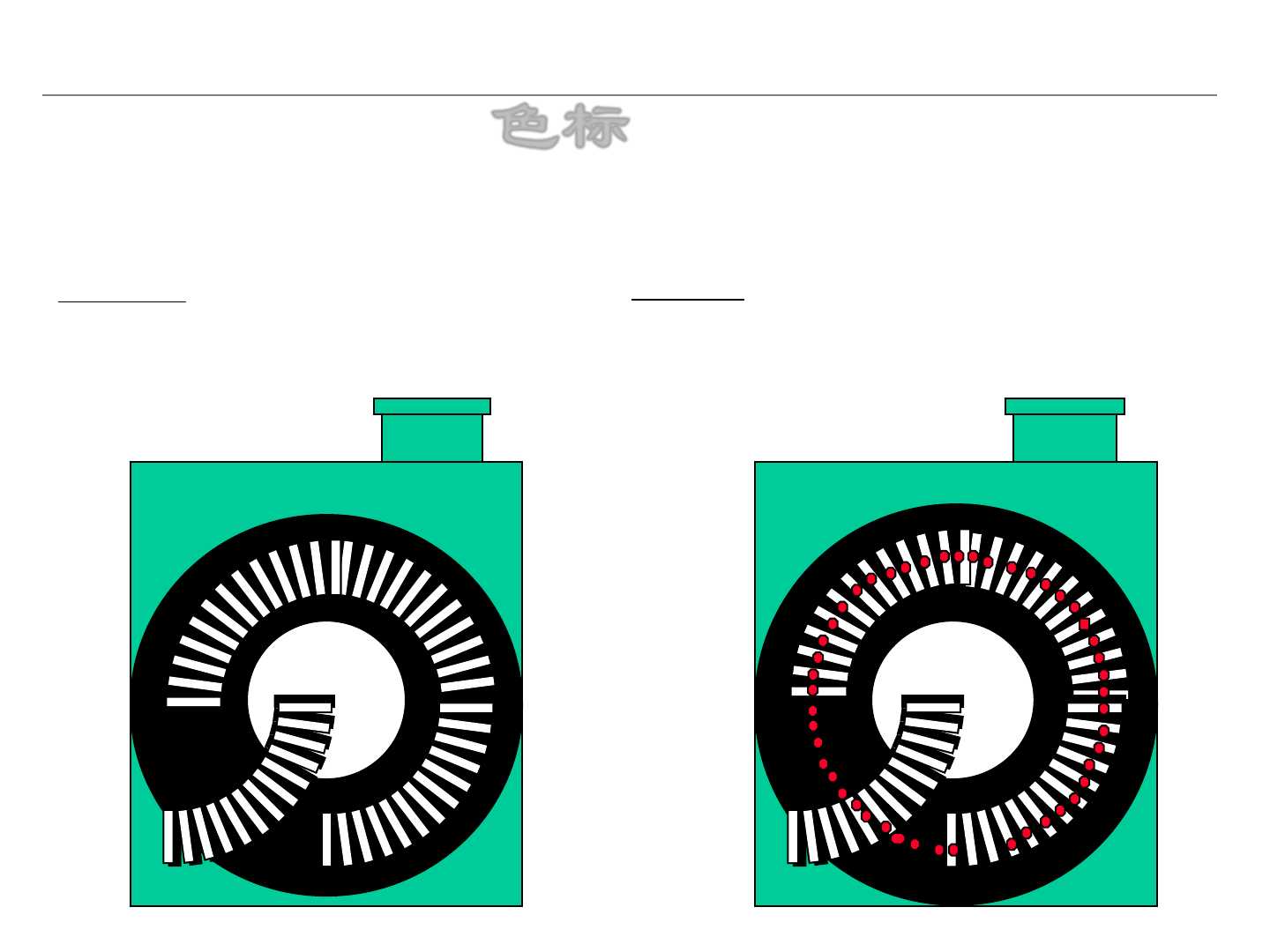

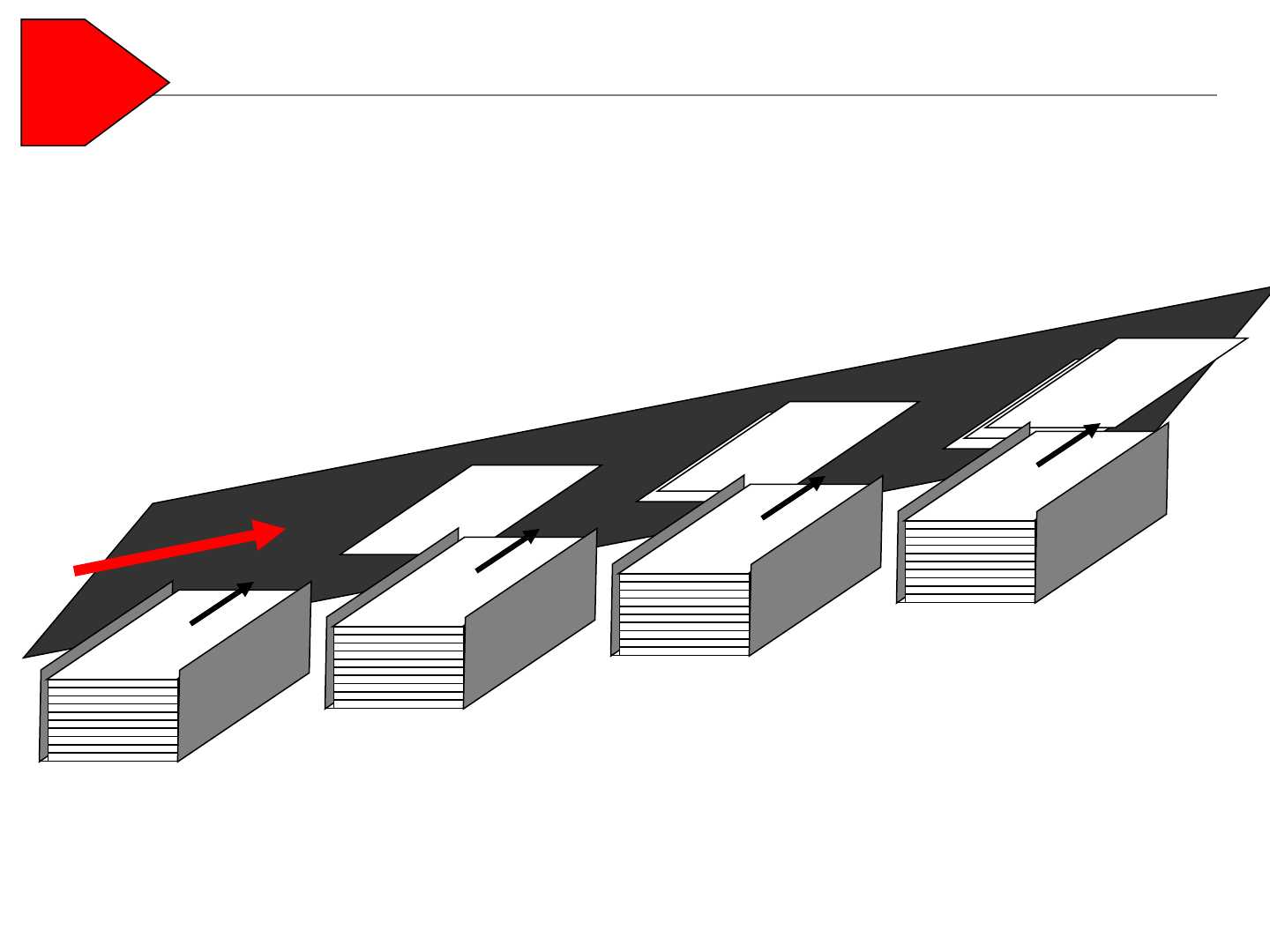

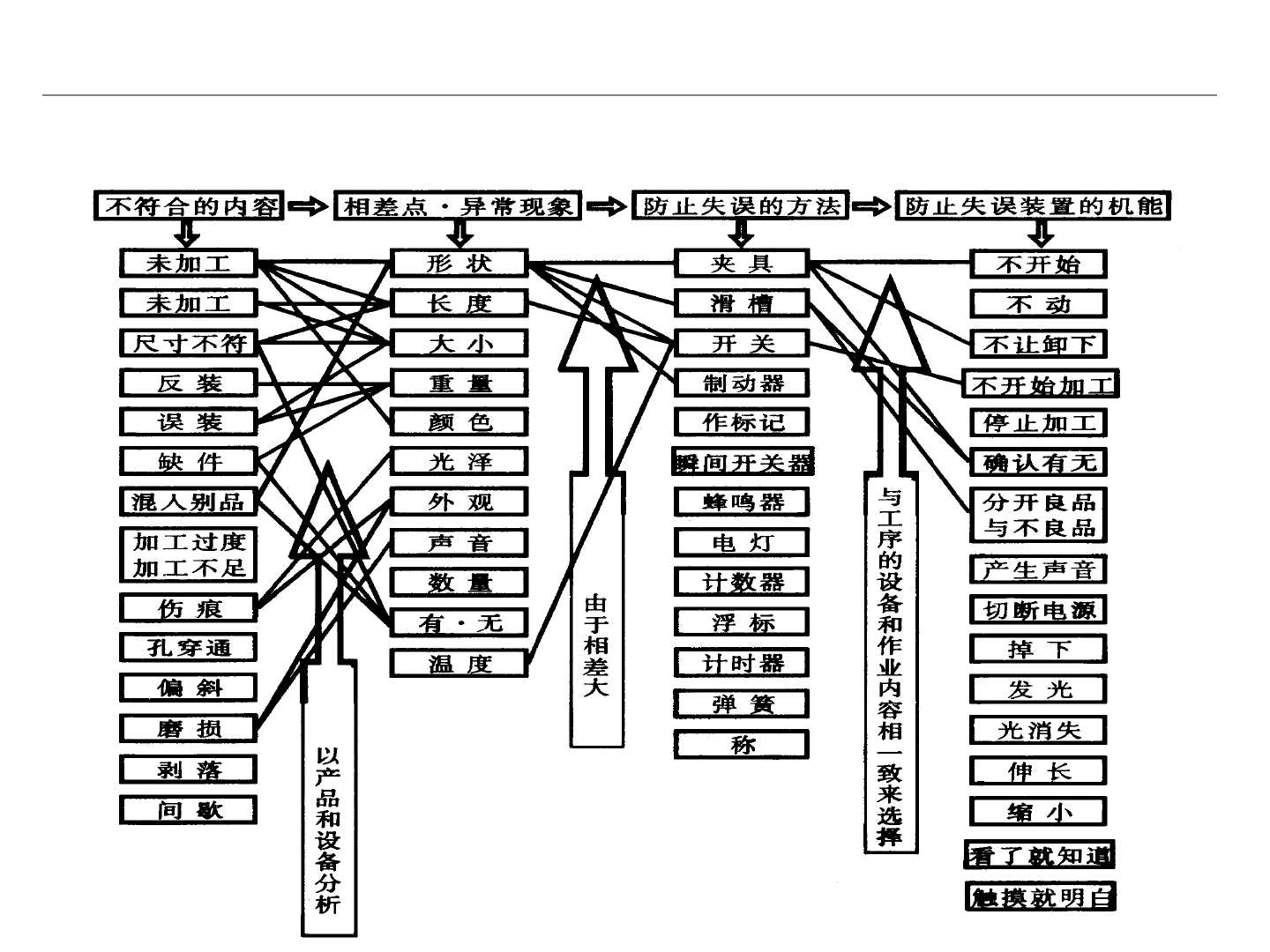

田汽車公司的工程師SHIGEO SHINGO 通过长期研究,建立了一套新的防錯模

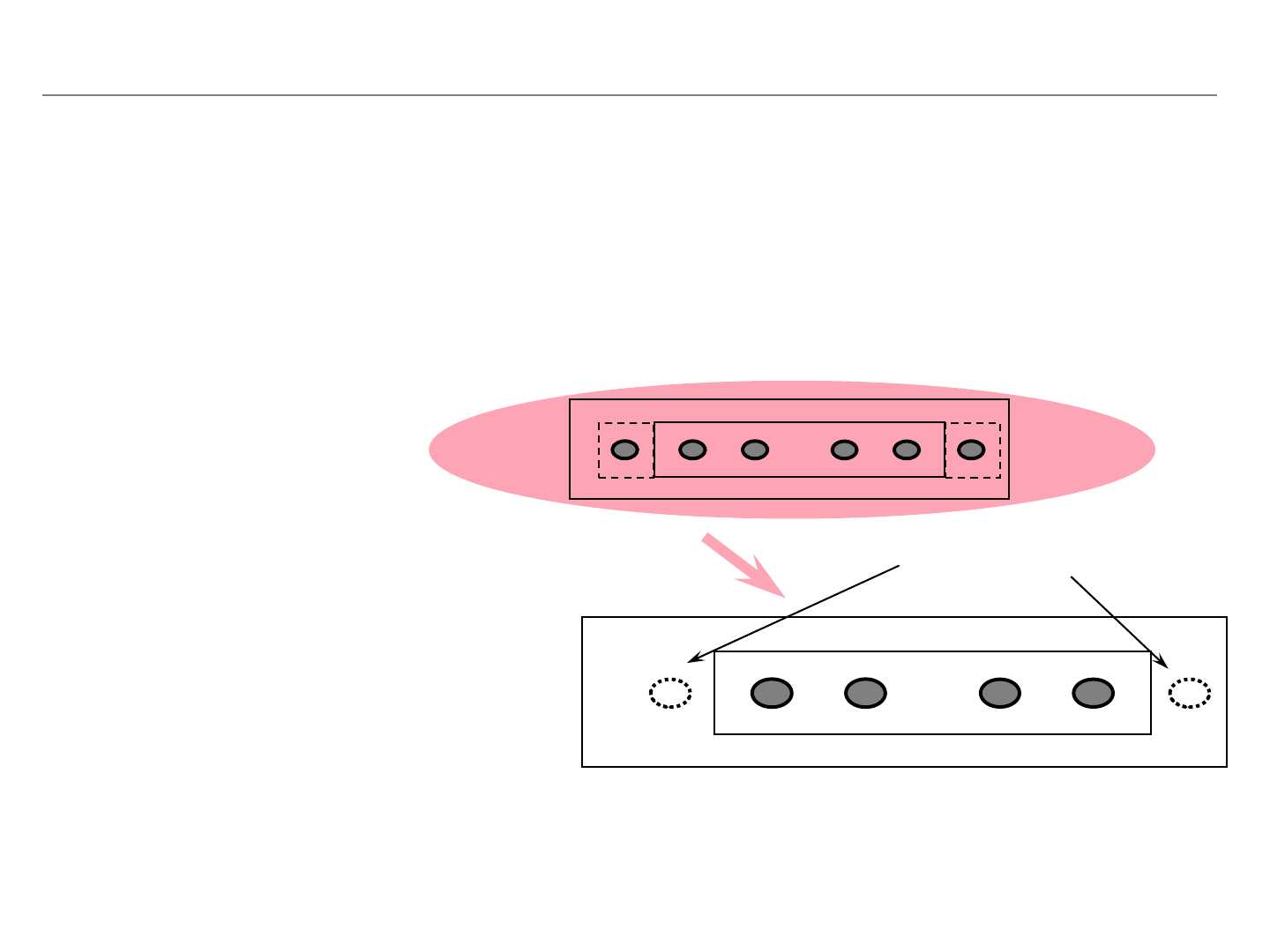

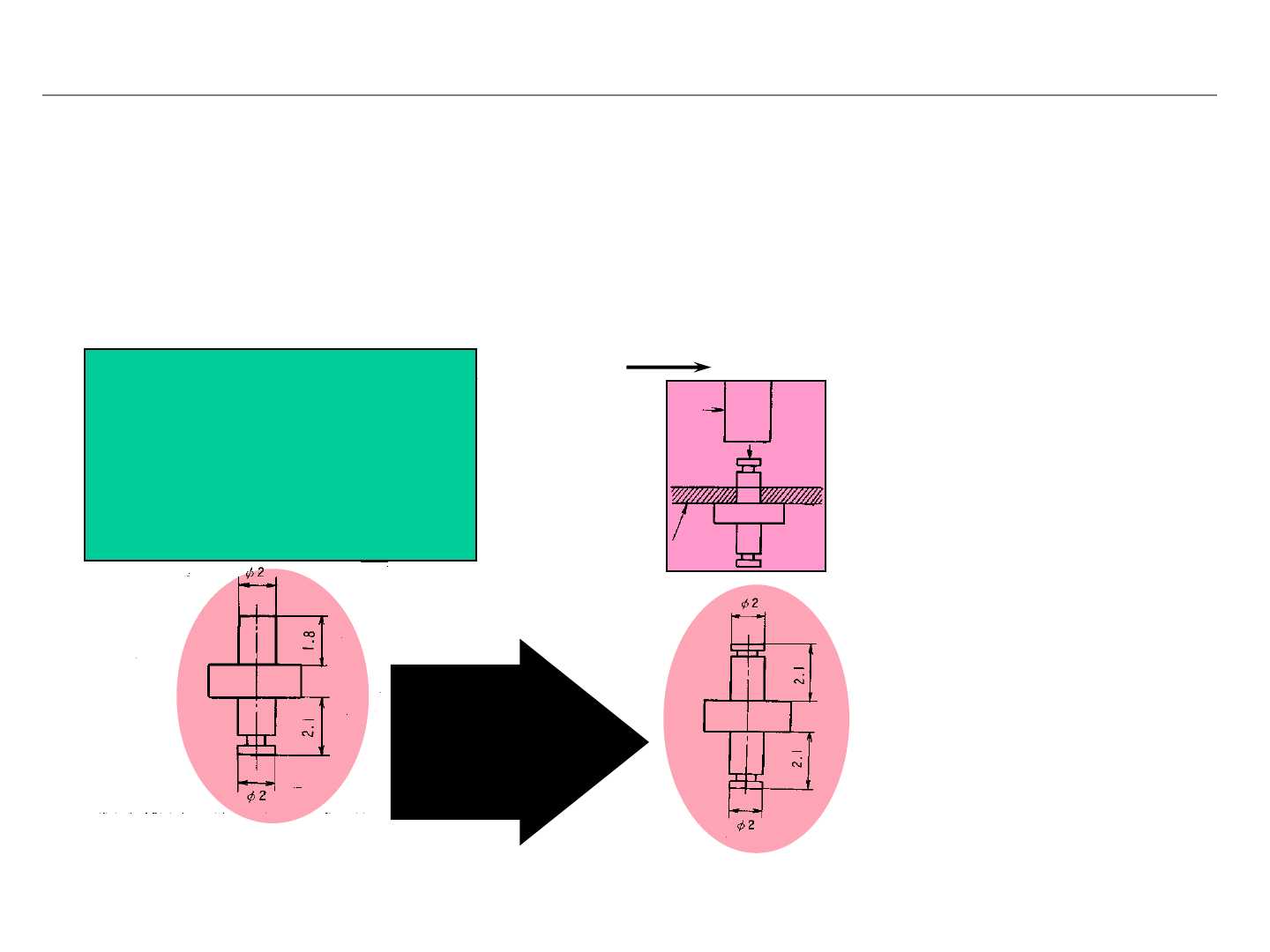

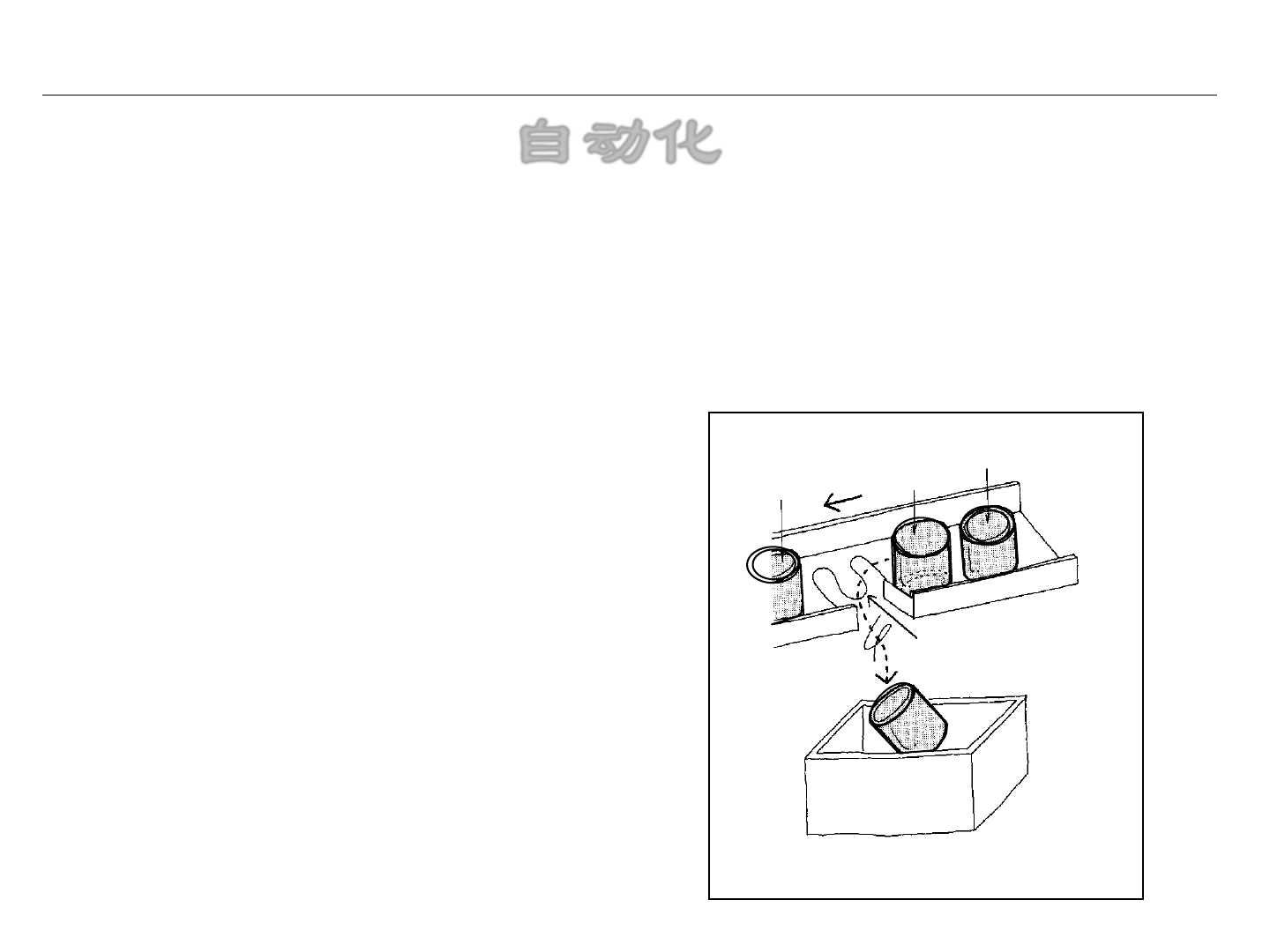

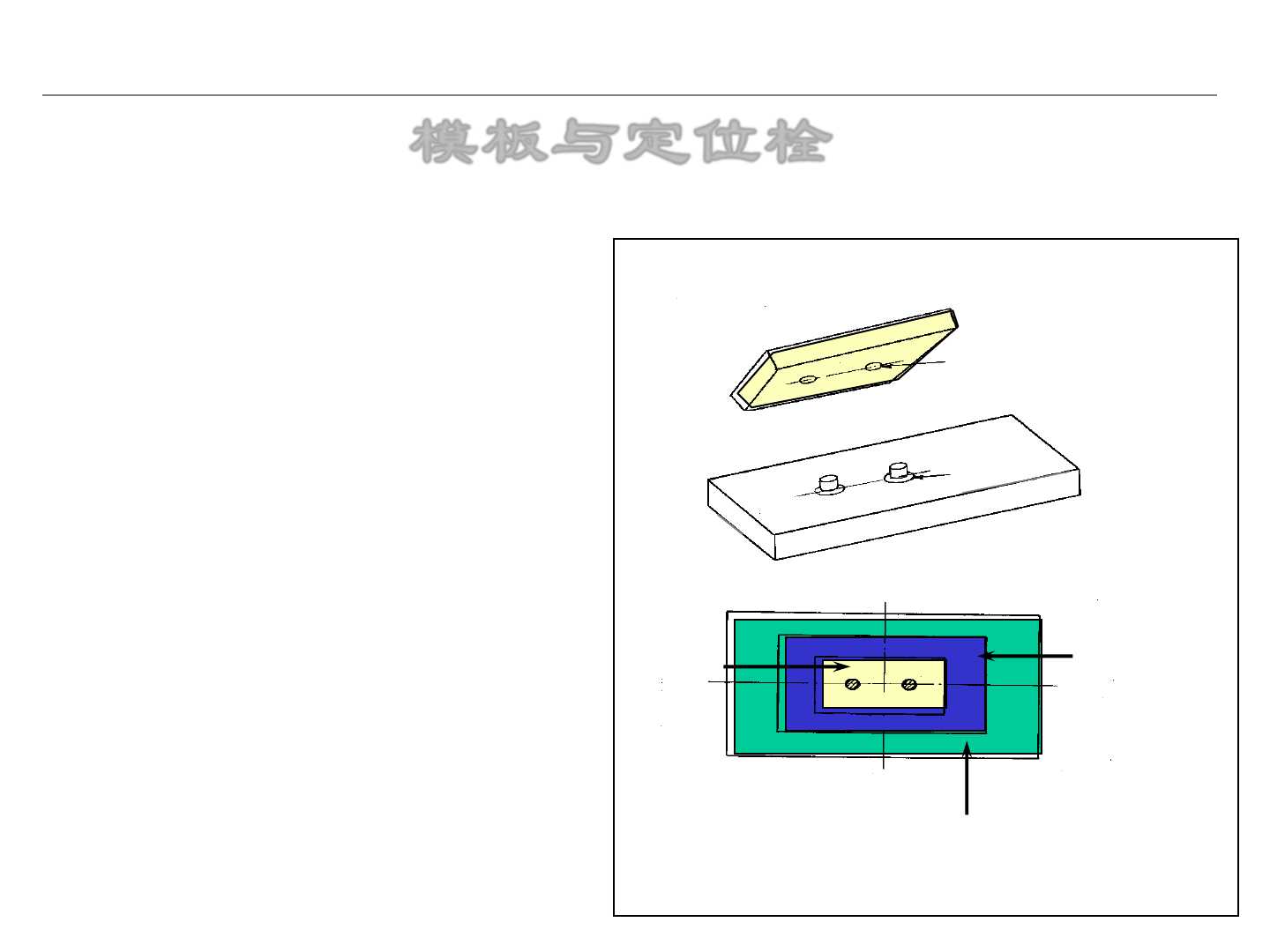

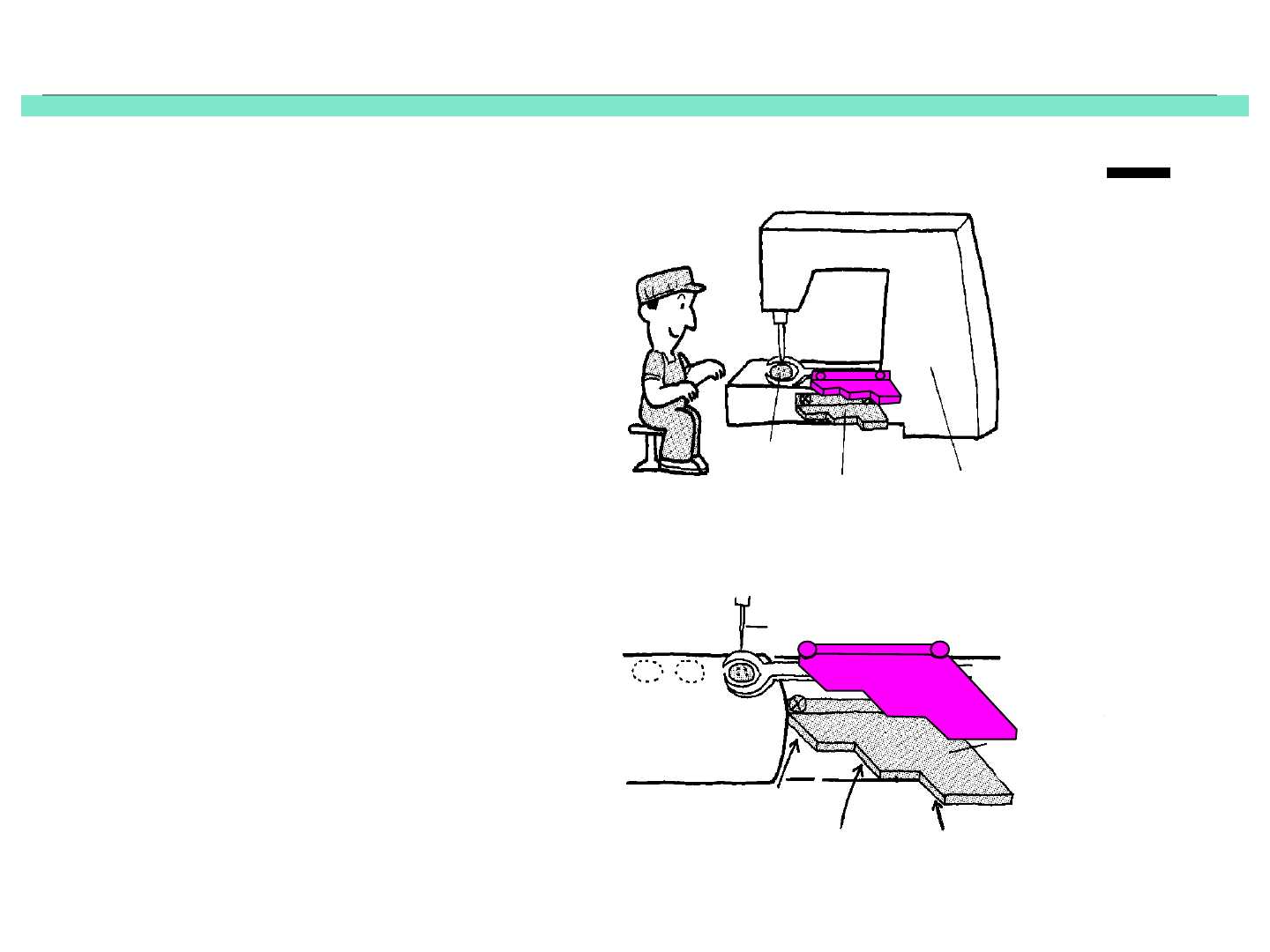

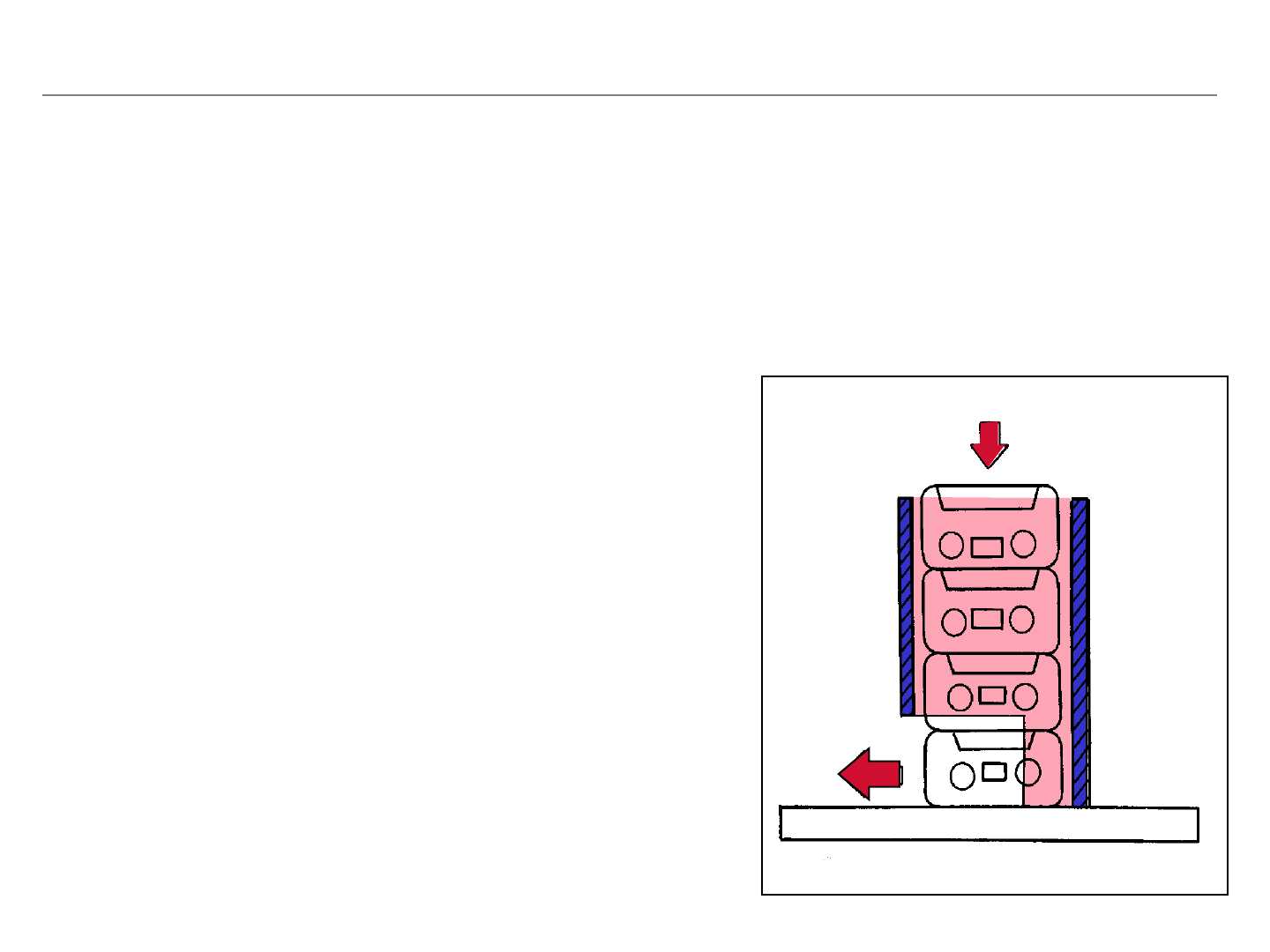

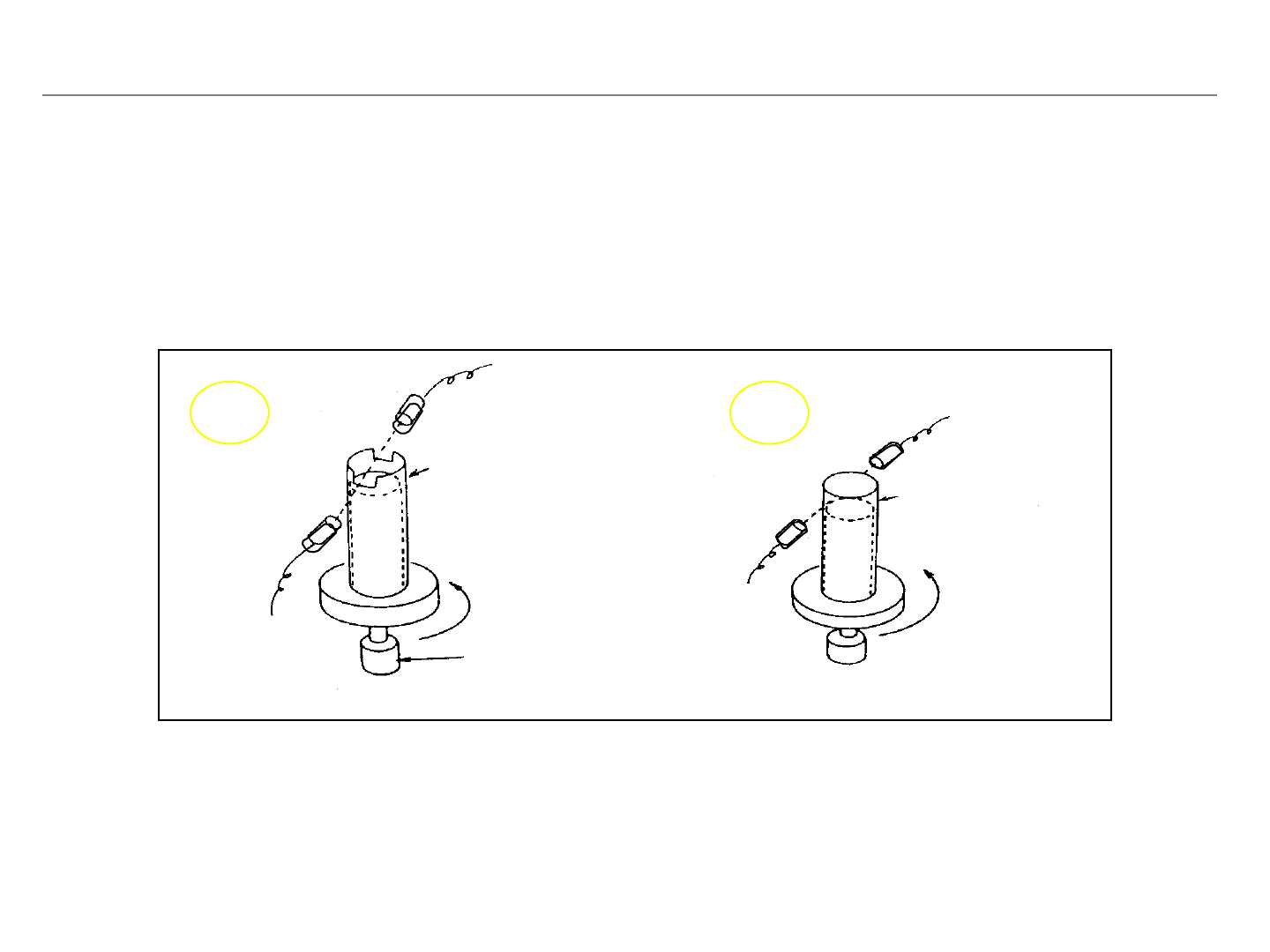

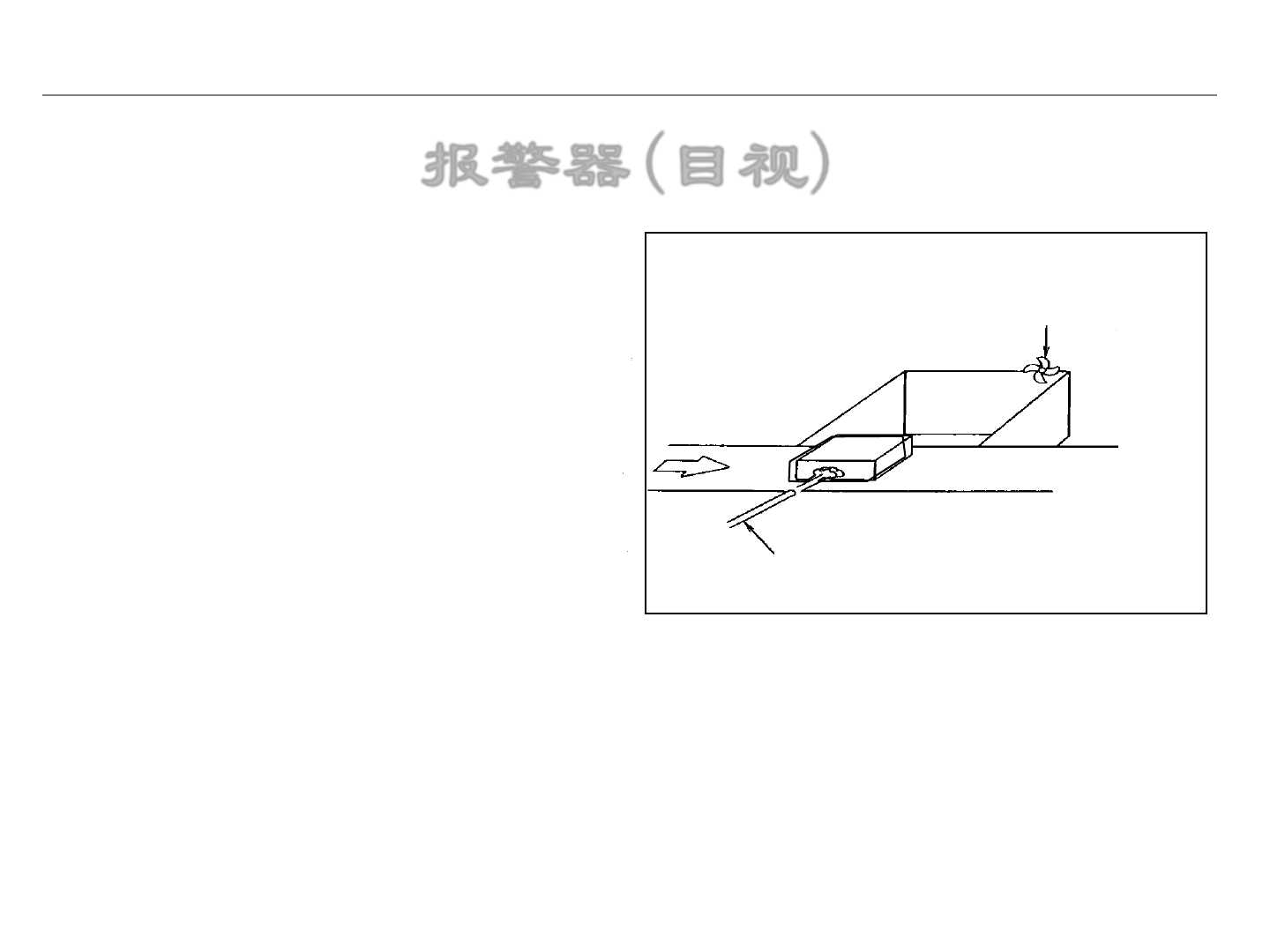

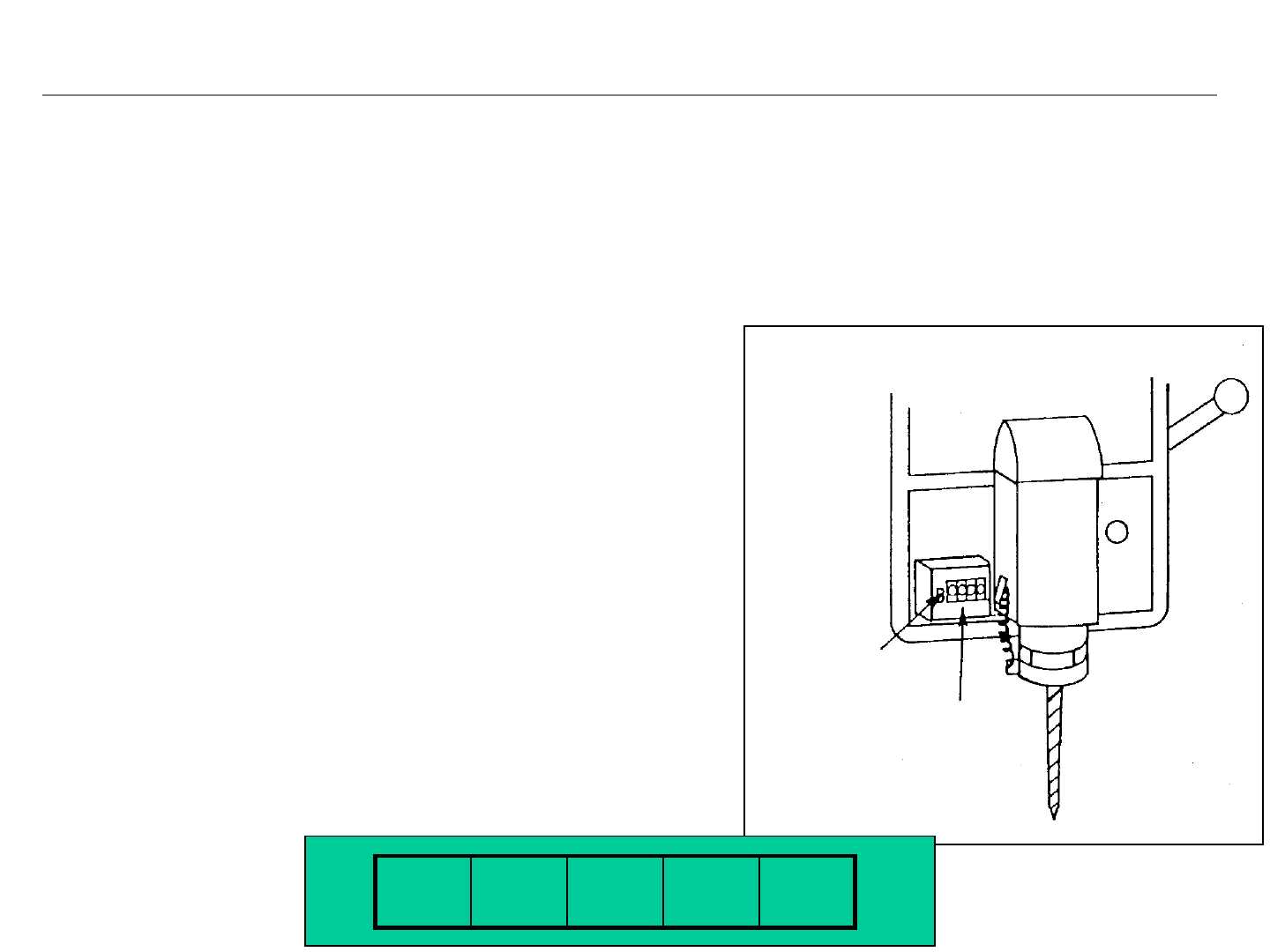

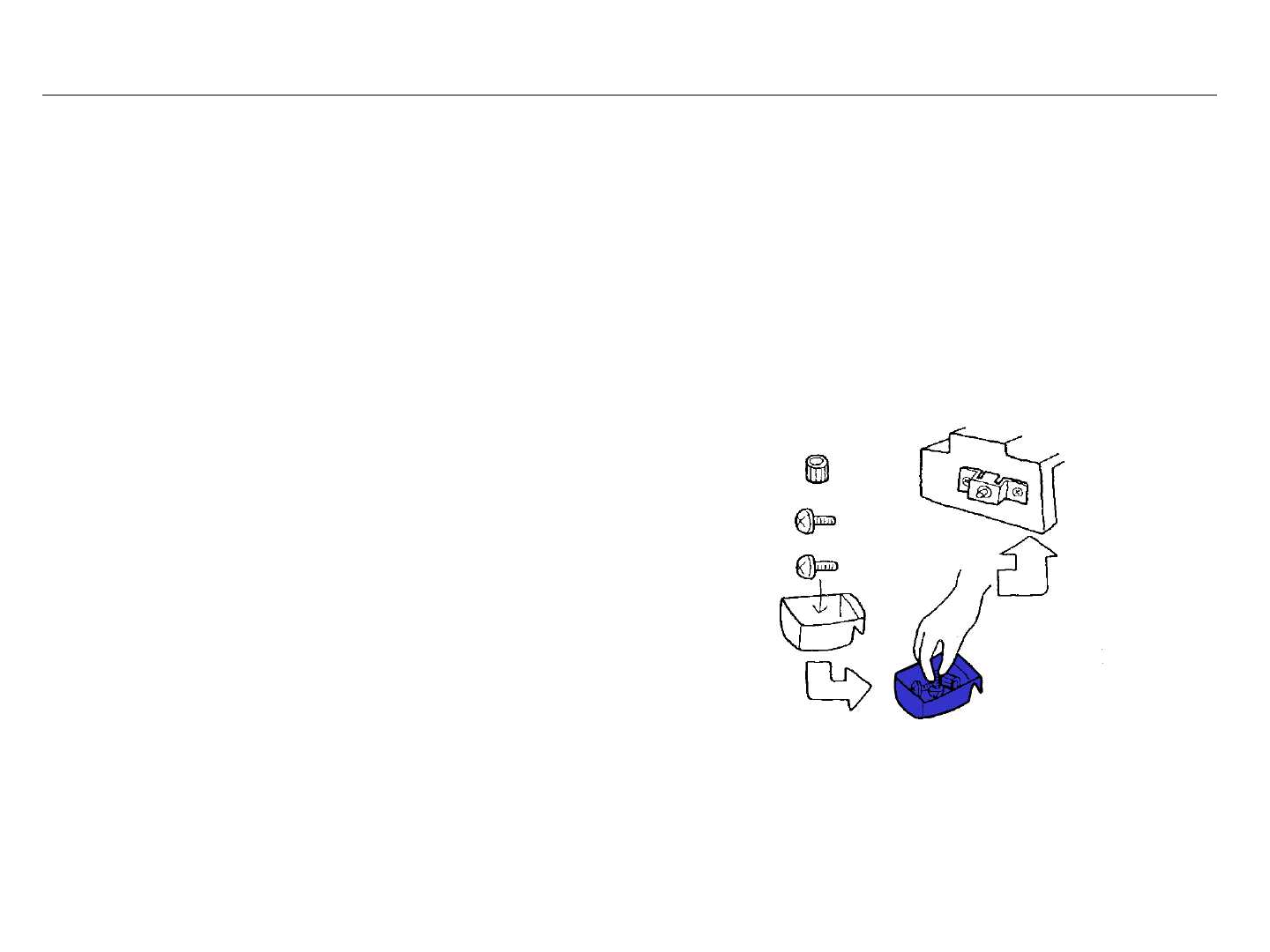

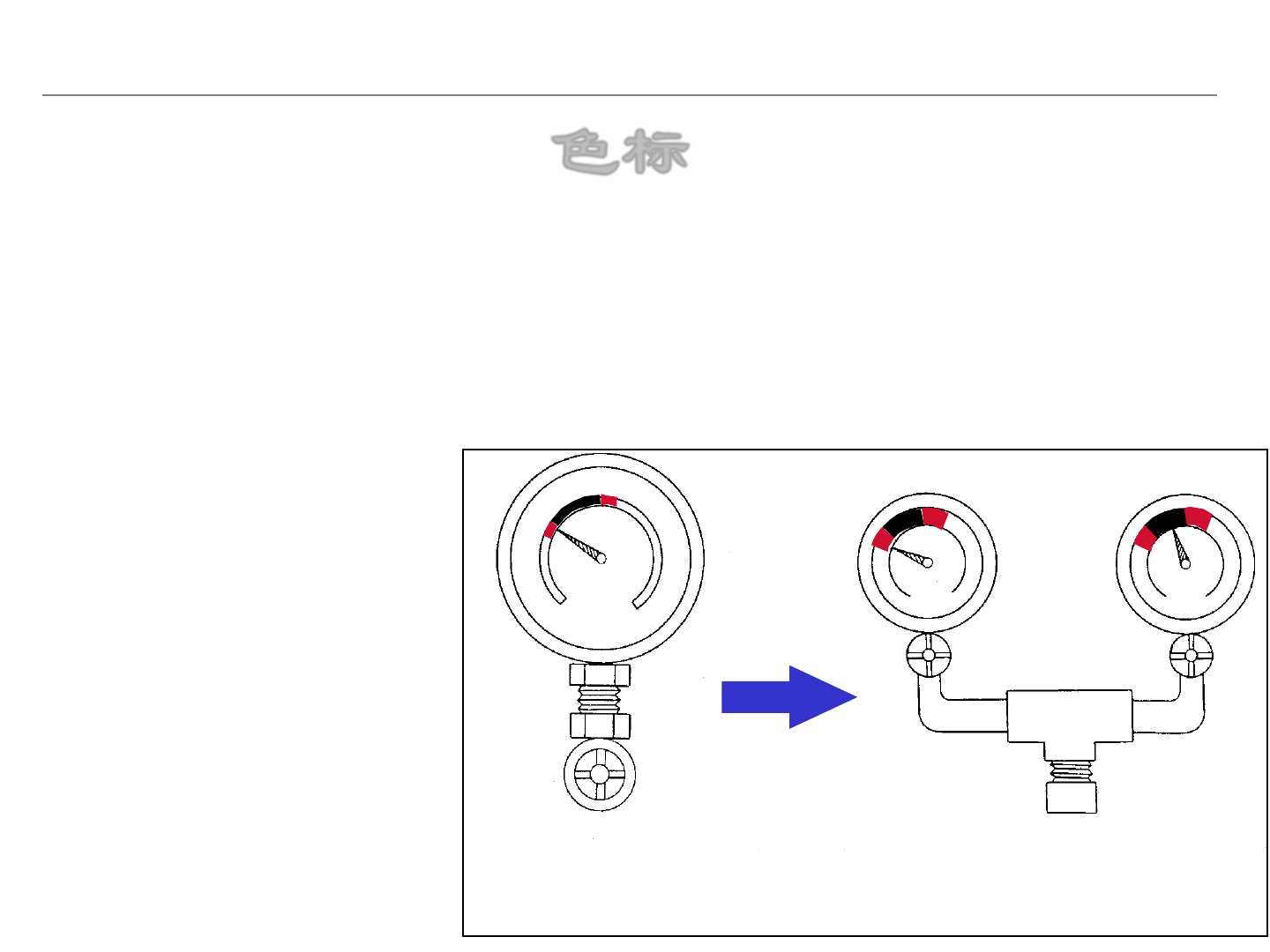

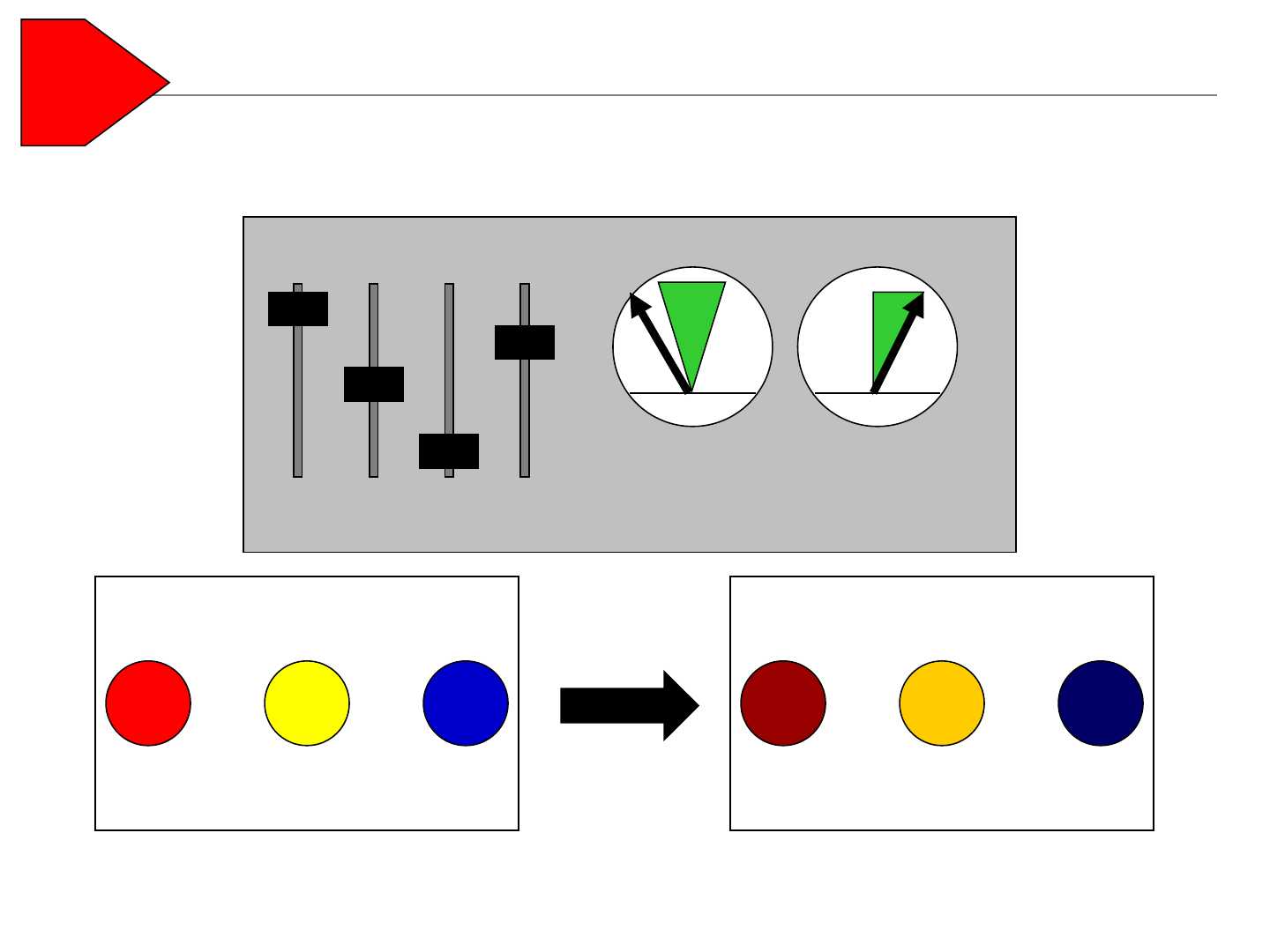

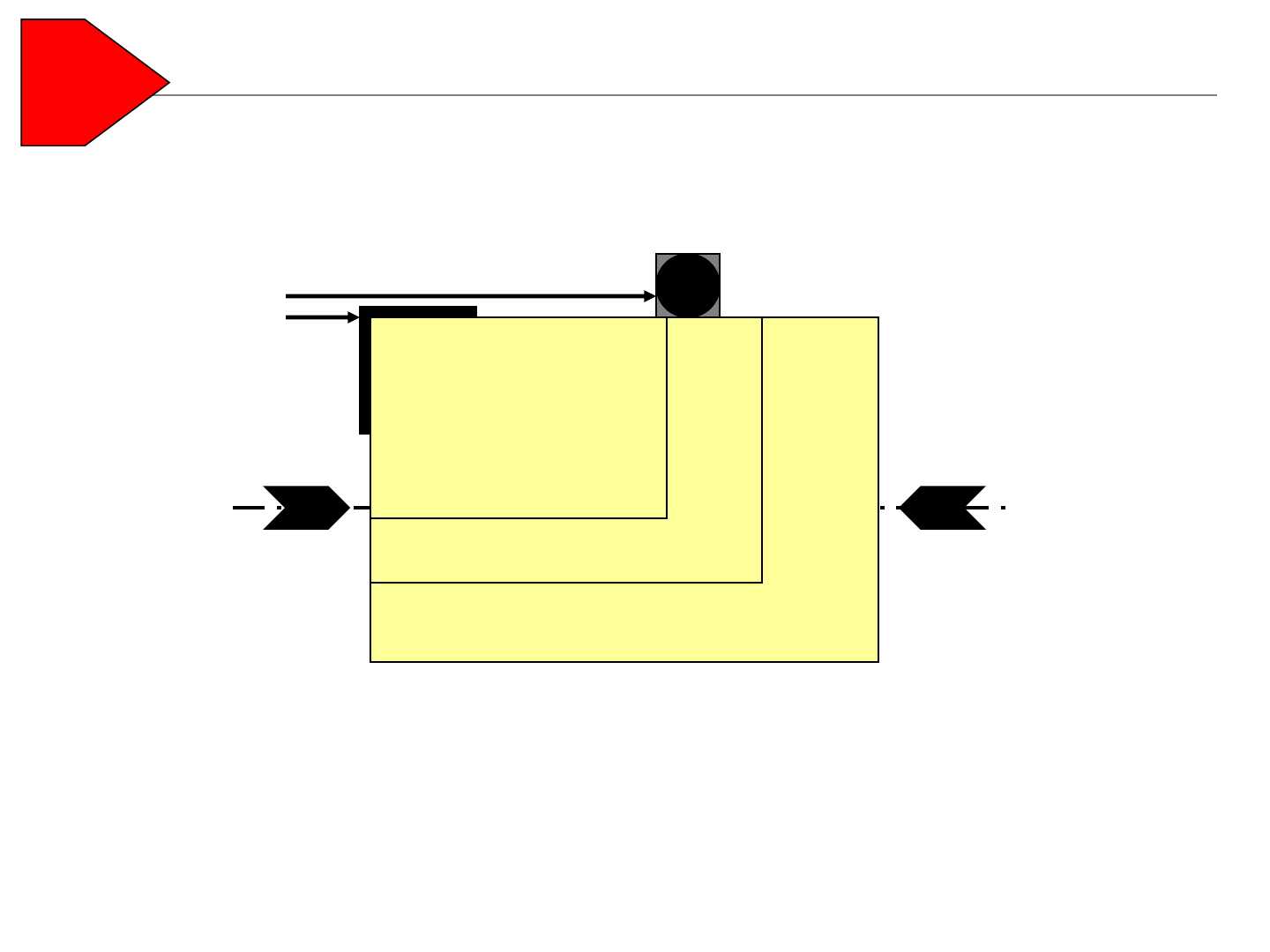

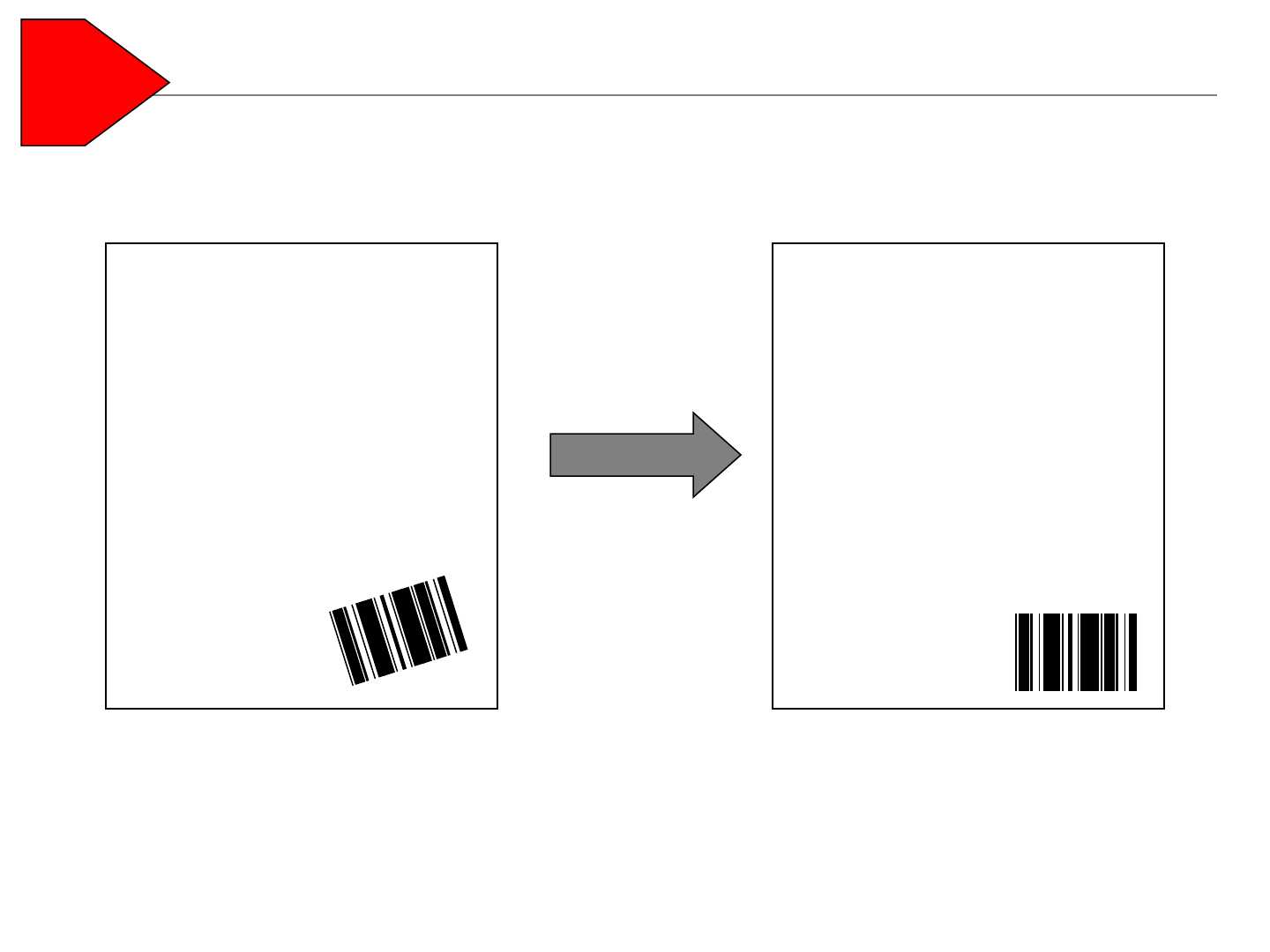

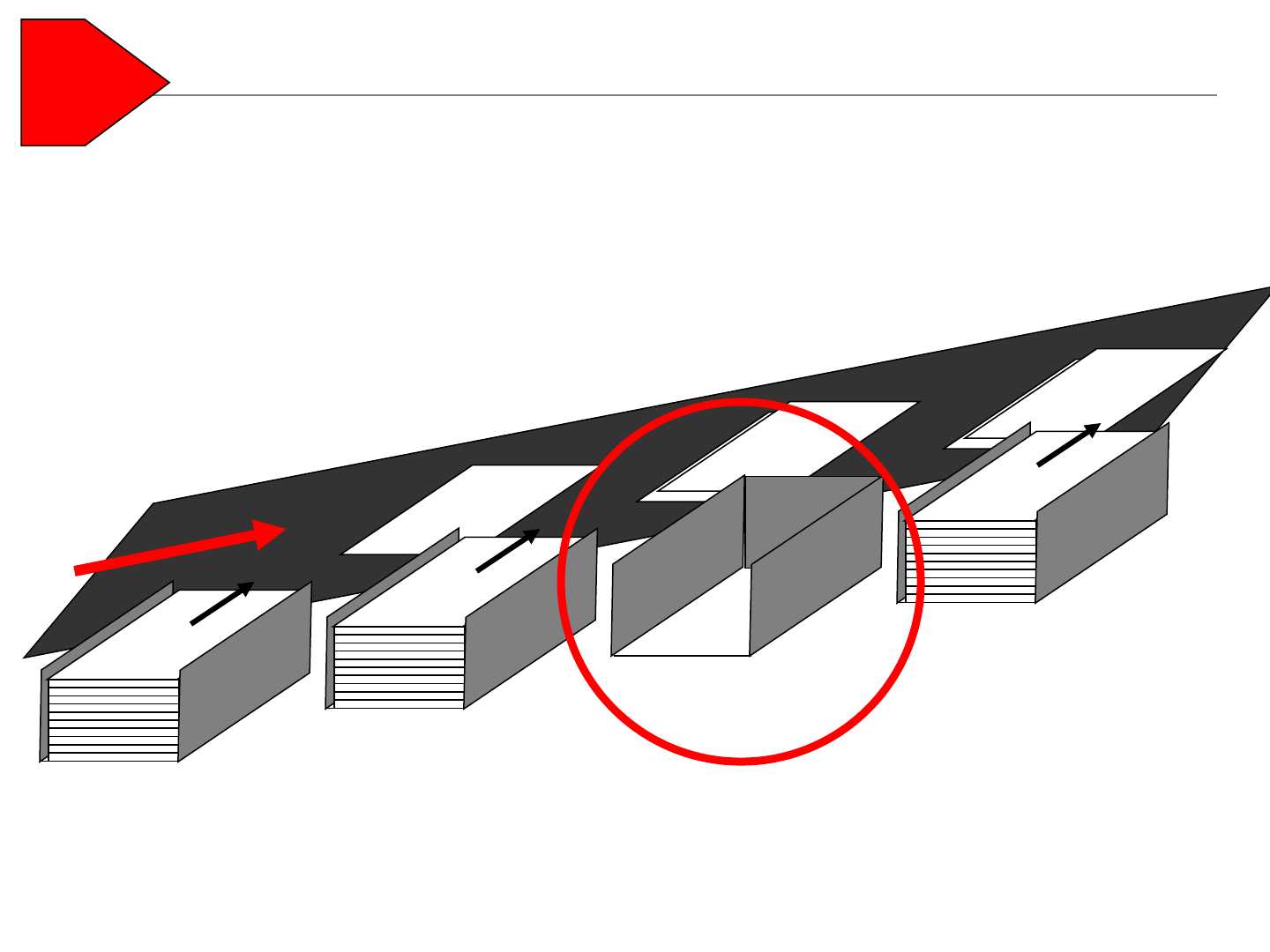

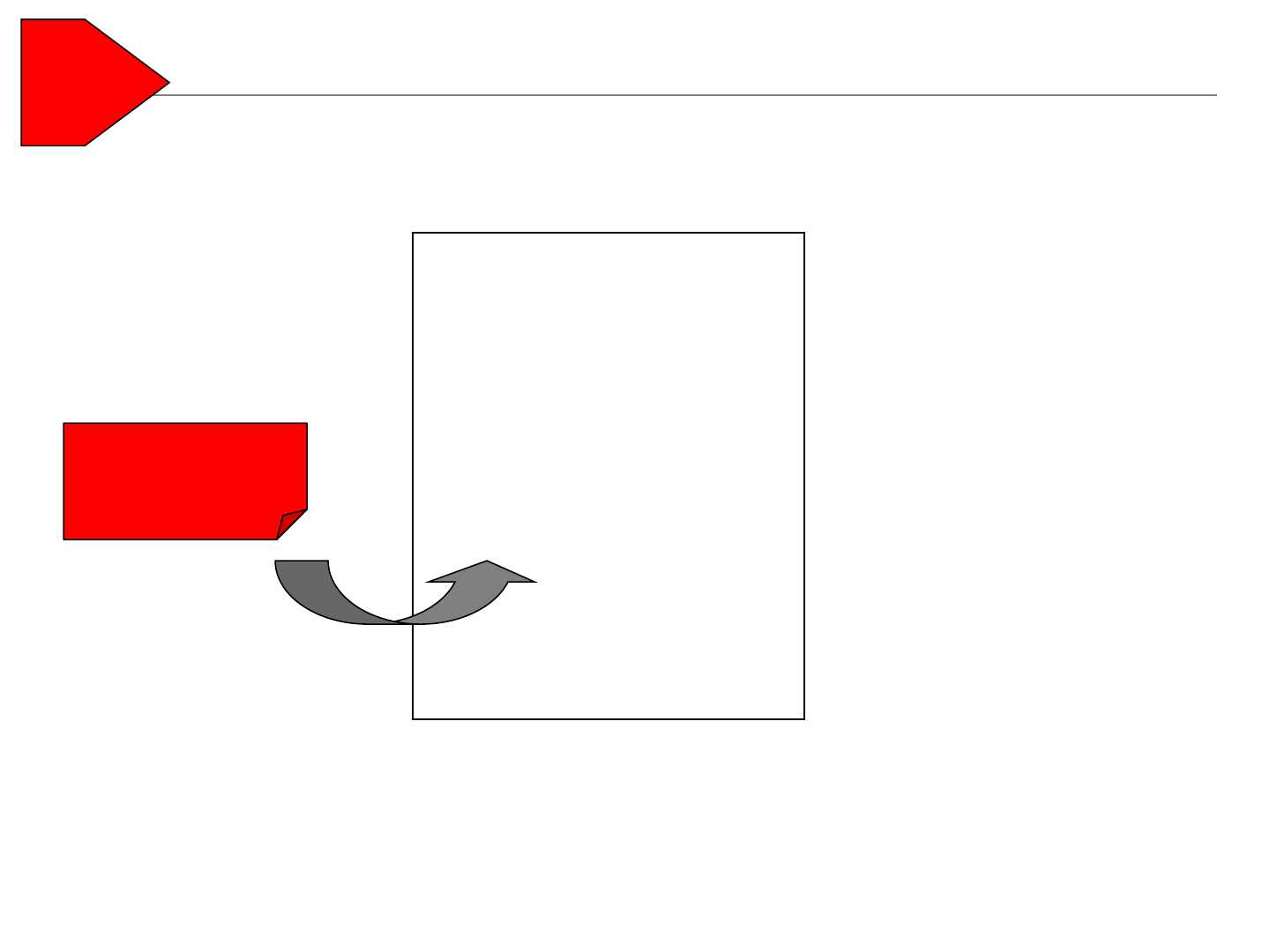

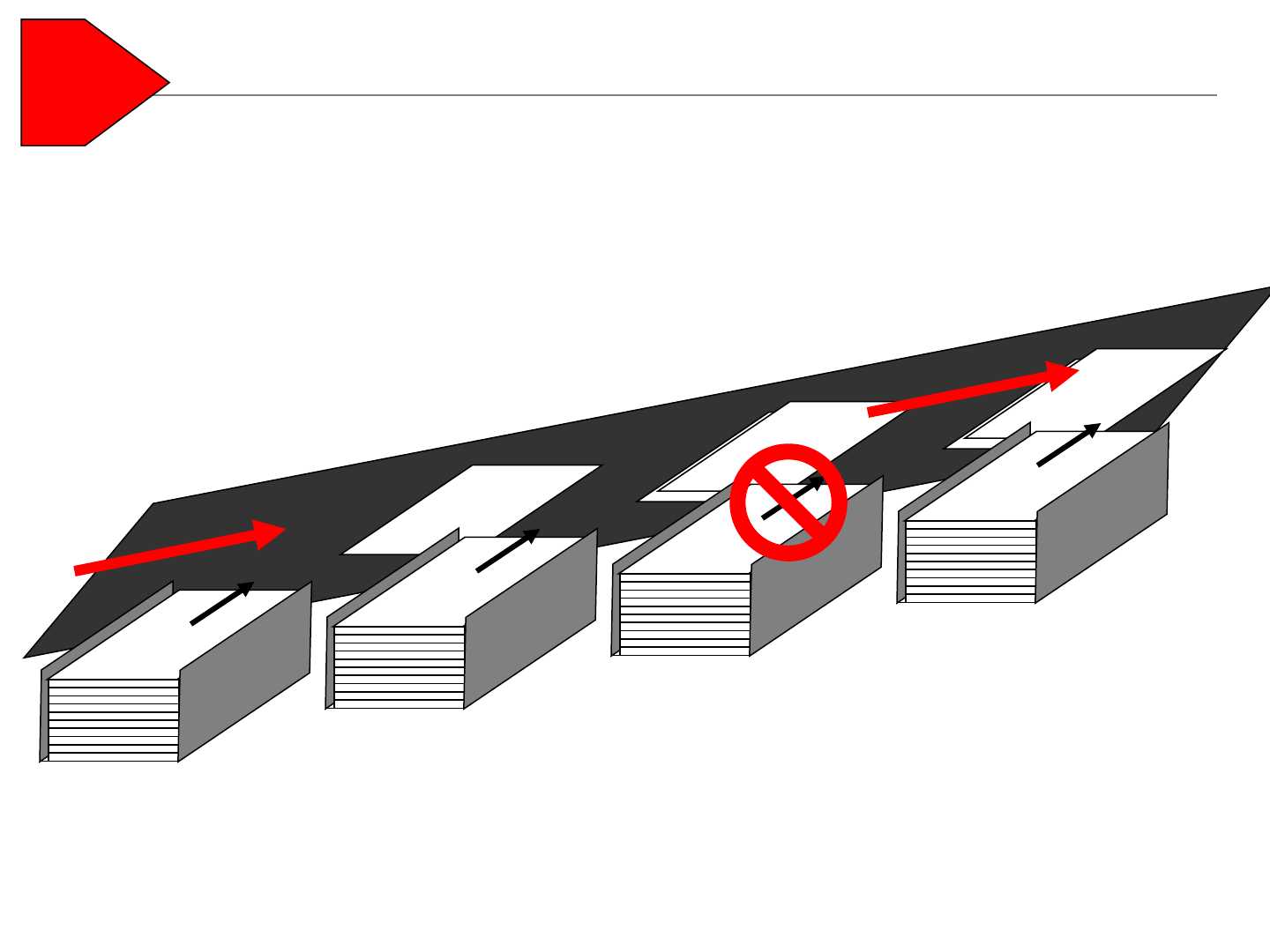

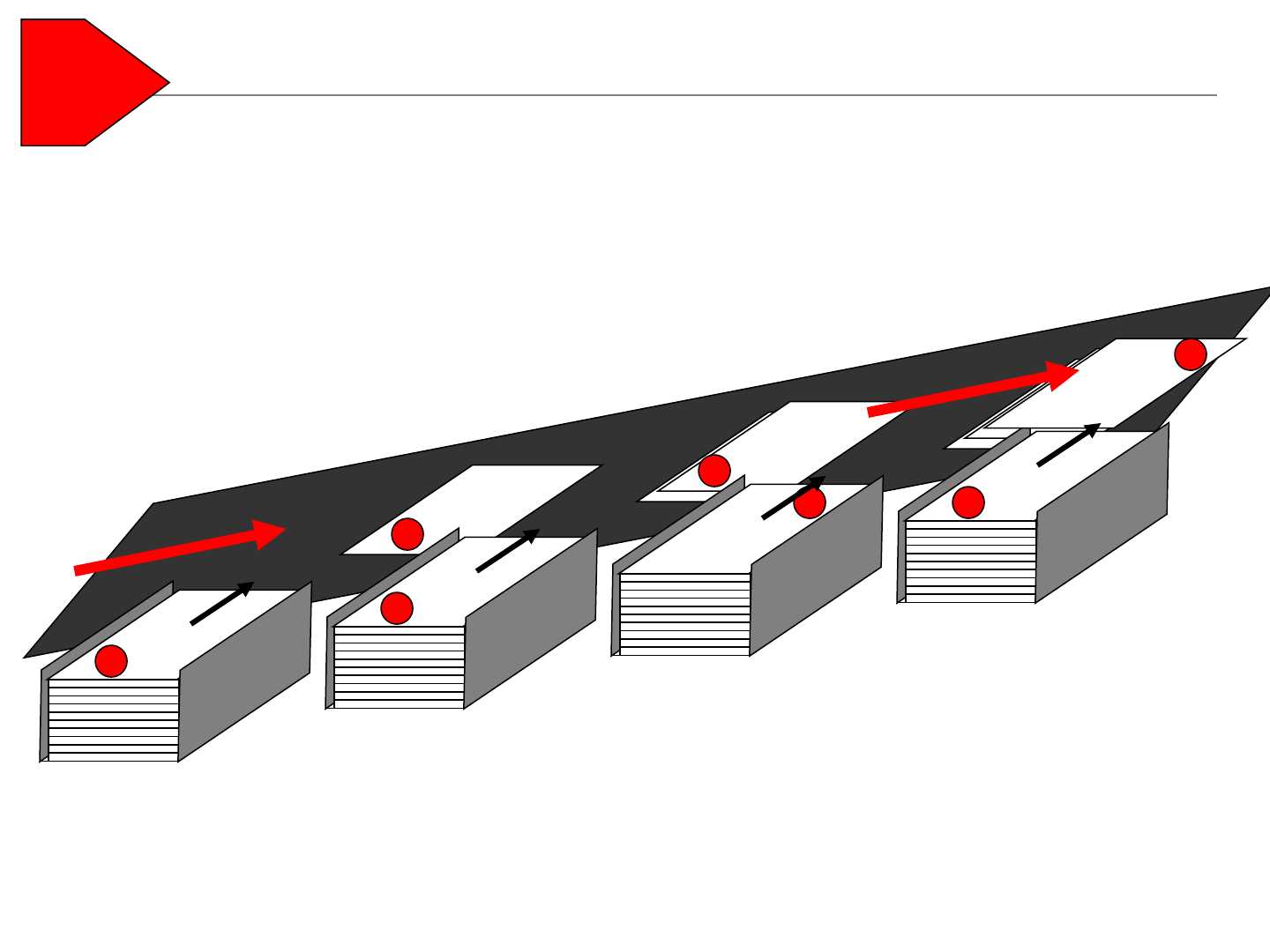

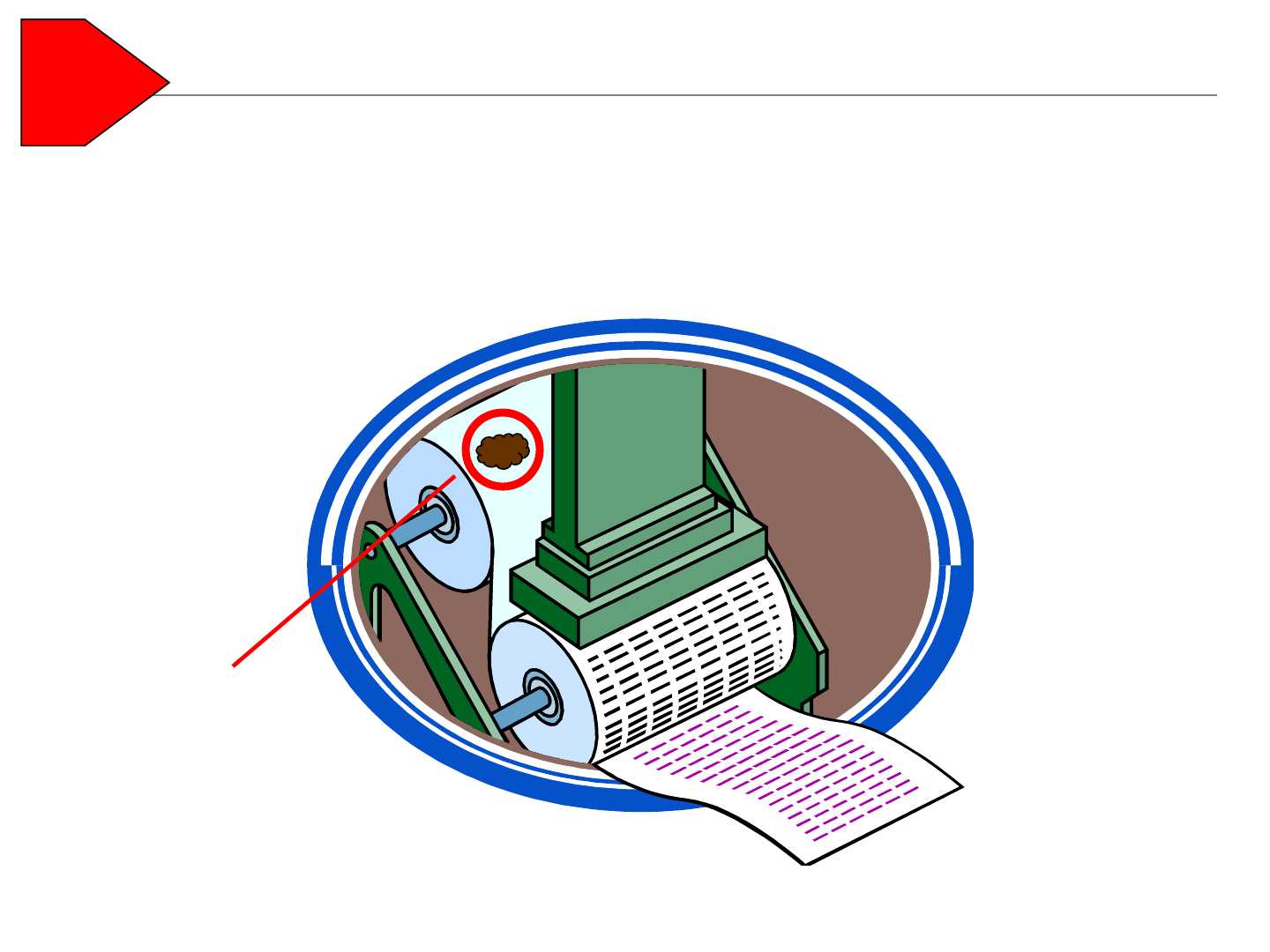

式——POKA-YOKE,其基本原理为:用一套設备或方法使操作员在操作时直

接可以明显发现缺陷或使操作失误后不产生缺陷。操作员通过POKA-YOKE完

成自我检查,失误会变得明白易見,同时,POKA-YOKE也保证了必须滿足其

设定要求,操作才可完成。

POKA-YOKE的观点